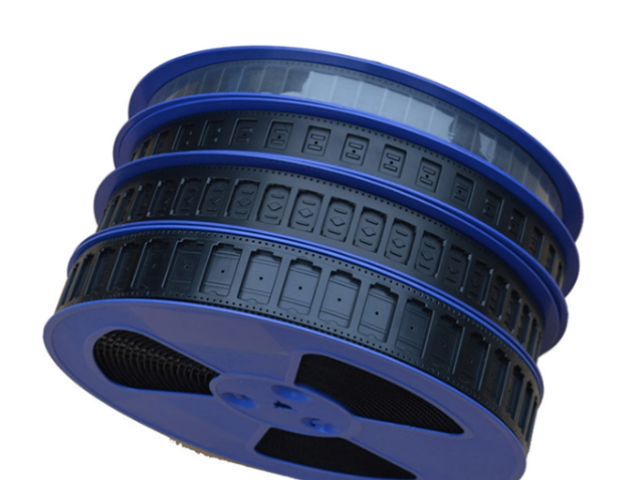

壓紋載帶主要由塑料材料構成,市場上的主流是PC(聚碳酸酯)載帶、PS(聚苯乙烯)和ABS(丙烯腈-丁二烯-苯乙烯共聚樹脂)。PC載帶以其優異的綜合性能備受青睞。聚碳酸酯具有出色的抗沖擊強度,即便在受到較大外力碰撞時,也能有效保護內部電子元件免受損傷。其尺寸穩定性較好,在不同溫度環境下,載帶的口袋尺寸幾乎不會發生變化,這對于高精度電子元件的包裝至關重要。例如在半導體芯片的包裝中,PC載帶能確保芯片在運輸和存儲過程中始終處于精細適配的空間內。PS載帶則憑借良好的成型加工性能成為市場寵兒。聚苯乙烯易于通過壓紋工藝形成各種精細的口袋形狀,且表面光滑,能有效避免刮傷電子元件。它成本相對較低,在普通電子元件如貼片電阻、電容的大規模包裝中應用普遍,可在保證包裝質量的同時,降低企業生產成本。ABS載帶集中了三種單體的優勢。丙烯腈賦予其良好的耐化學腐蝕性,丁二烯使其具有一定的柔韌性,苯乙烯則提供了光澤度和硬度。這種特性組合使得ABS載帶既能夠適應復雜的運輸環境,又能滿足電子元件對載帶結構強度的要求,常用于包裝對防護和外觀有一定要求的電子部件,如小型傳感器模塊等。這三種塑料材質憑借各自獨特的性能。 抗紫外線載帶可抵御陽光照射,保護元件在戶外環境下性能穩定。上海彈片載帶批量定制

在電子元件生產過程中,載帶為減少人工干預發揮了重要作用,有效降低了人工操作量以及人為因素導致的錯誤與損耗。從元件制造完成后的收集環節開始,載帶便能迅速且精細地收納各類電子元件。以往,人工收集元件不僅效率低下,還容易因人為疏忽造成元件遺漏或損壞。而載帶憑借其精密的型腔設計,可由自動化設備直接將元件準確放置其中,極大地減少了人工操作步驟。在運輸階段,載帶的標準化外形以及定位孔設計,使其能夠與自動化物流設備完美配合。自動化倉儲設備可通過識別載帶上的定位信息,自動完成貨物的搬運、存儲與檢索,無需人工頻繁搬運與記錄,避免了因人工操作不當導致的貨物錯放、丟失等情況,明顯降低了運輸環節的人為損耗。進入貼裝工序,載帶與自動化貼片機協同運作,進一步減少人工干預。傳統人工貼裝電子元件,速度慢且難以保證貼裝精度,容易出現元件貼歪、虛焊等問題。載帶的使用,讓貼片機借助視覺識別系統,通過定位孔快速確定元件位置,機械臂精細抓取并貼裝,整個過程高效且穩定,極大地減少了人為因素導致的貼裝錯誤,提高了產品質量。在大規模電子制造企業中,如電腦主板生產廠,載帶的廣泛應用使得生產線上人工操作量大幅降低。 浙江鏡片載帶批發商兼容性強的載帶,適用于多種電子元器件及不同電子產品生產領域。

在電子元器件的生產、運輸及使用過程中,震動是不可忽視的潛在威脅,而載帶的抗震緩沖功能猶如堅固的屏障,為元件的安全穩定提供堅實保障。載帶在結構設計上獨具匠心,其型腔內部通常設有特殊的緩沖結構。例如,一些載帶采用了波浪形或蜂窩狀的內襯設計,這些結構在受到震動沖擊時,能夠像彈簧一樣發生彈性形變,有效吸收并分散震動能量。同時,載帶選用的材料具備出色的柔韌性與彈性恢復能力。在震動發生時,材料能夠通過自身的變形來緩沖外力,而后迅速恢復原狀,持續為元件提供穩定支撐。在電子元件制造工廠的生產線上,設備的運轉與物料的搬運可能會產生震動。載帶將剛生產完成的元件收納其中,憑借其抗震緩沖結構與材料特性,能有效減少生產線震動對元件的影響,防止元件內部的微小焊點因震動而松動,確保元件在初始階段的質量穩定。在運輸環節,無論是公路運輸中車輛行駛的顛簸,還是航空貨運時飛機起降的震動,載帶都能發揮關鍵作用。以運輸用于工業自動化設備的電子元件為例,在長途卡車運輸過程中,面對崎嶇不平的路面,載帶的抗震緩沖功能可有效降低元件內部結構損壞的風險,保障元件在到達目的地時性能完好。對于像衛星電子設備中的高精密元件。

載帶配合蓋帶(上封帶)使用,在電子元器件的包裝運輸領域發揮著至關重要的作用。電阻、電容、晶體管、二極管等電子元器件被精細地承載收納在載帶的口袋中,這些口袋依據元件的尺寸與形狀精密設計,為元件提供了安穩的放置空間。載帶的材質堅固且具備良好的柔韌性,確保口袋能夠緊密貼合元件,防止其在移動過程中發生晃動與碰撞。而蓋帶則如同一位忠誠的守護者,在載帶裝載好電子元器件后,迅速覆蓋在載帶上。蓋帶通常采用具有良好柔韌性與粘性的材料制成,它能緊密貼合載帶表面,將口袋嚴密封閉,形成一個相對自主且穩定的小環境。這一組合不僅有效防塵、防潮,還能避免外界的靜電干擾,全方面保護電子元器件。在電子元器件的生產、運輸以及存儲過程中,載帶與蓋帶的配合默契十足。從工廠生產線將元件裝入載帶口袋并封上蓋帶,到運輸途中經歷顛簸震動,再到倉庫存儲等待使用,它們始終守護著電子元器件,確保元件的性能不受影響,為電子產業的高效運轉提供了堅實保障,讓各類電子元件能夠安全、有序地流通至各個應用環節。 載帶的高精度定位孔,確保運輸及元件移送位置,誤差極小。

隨著電子市場的迅猛發展,芯片尺寸呈現出愈發微小的趨勢,這一變化促使載帶行業也邁向精密化的發展道路。目前,市場上已成功推出4mm寬度的載帶供應,這一成果堪稱行業的重大突破。4mm寬度載帶的誕生,是對芯片微型化需求的精細回應。在超小型芯片的包裝與運輸中,傳統載帶難以滿足其對空間利用和精細定位的嚴苛要求。而這種窄寬度載帶,以其緊湊的設計,完美適配微小芯片,極大地提升了單位面積內可容納的芯片數量,在存儲和運輸環節顯著提高了空間利用率。在生產工藝上,4mm載帶的制造難度極高。它需要更為精密的模具和先進的生產設備,以確保型腔尺寸、定位孔精度等關鍵指標的精細度。同時,對原材料的性能要求也更為苛刻,必須在保證強度的前提下,具備更高的柔韌性和穩定性,才能承受芯片在裝配與測試過程中的各種應力。從應用領域來看,4mm載帶主要服務于電子設備制造,如智能手機的處理器芯片、可穿戴設備的微型傳感器芯片等。隨著這些領域對芯片集成度和性能的不斷追求,4mm載帶的市場需求有望持續增長,成為推動電子產業向更小型化、高性能化發展的重要助力。 載帶在智能穿戴設備元件生產中,實現輕薄化、高效保護。江蘇接插件載帶廠家

載帶為電子元件提供穩定的力學支撐,防止元件變形。上海彈片載帶批量定制

在電子元器件生產流程中,載帶所具備的高效收集特性,為生產初期元件流轉效率的提升起到了關鍵推動作用。載帶的設計充分考慮了與生產設備的無縫對接,其結構特點極大地便利了電子元器件的快速收集。從形狀上看,載帶通常采用連續的長條狀結構,上面均勻分布著大量用于容納元件的型腔。這些型腔尺寸精細、排列有序,能快速適配各類生產完成的電子元器件。當元件從制造設備中產出后,自動化生產線可直接將其精細放置在載帶的對應型腔內。例如,在貼片元件的生產過程中,貼片機能夠借助高精度的視覺識別系統,快速將微小的貼片電阻、電容等元件準確無誤地裝入載帶型腔,整個過程流暢且高效,縮短了元件從生產到收集的時間間隔。載帶的高效收集優勢還體現在其與自動化生產設備的協同運作上。載帶的傳輸速度可根據生產節奏靈活調整,配合生產設備的高速運轉,實現元件的連續收集。在大規模生產場景下,載帶能夠在短時間內收集大量元件,迅速將其從生產區域轉移至后續的檢測、存儲或運輸環節,避免元件在生產線上堆積,有效提升了生產初期的整體效率。同時,載帶的標準化設計使得不同生產環節的設備都能輕松識別和處理,進一步優化了元件的流轉流程。這種高效收集能力。 上海彈片載帶批量定制