工廠整體布局規劃設計院

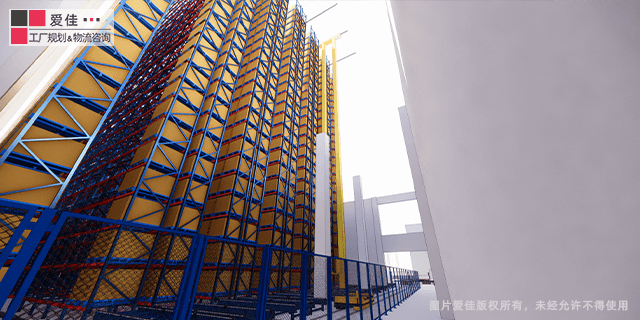

將智能化融入工廠布局規劃是提高生產效率和質量的關鍵。以下是簡化的方法:1.**傳感技術和物聯網**:安裝傳感器并將其與物聯網平臺連接,以實時監測設備和生產數據。2.**自動化和機器人**:引入自動化設備和機器人,提高生產效率和設備利用率。3.**數字化雙胞胎**:建立數字模型與實際工廠相連接,以模擬和優化生產過程。4.**大數據分析和人工智能**:利用數據分析和AI算法,實時監測設備性能并優化生產排程。5.**自動化倉儲和物流**:部署自動化倉儲系統,優化物料流動。6.**安全和風險管理**:使用智能安全系統監控工廠安全,利用數據分析識別潛在風險。7.**智能能源管理**:實施智能能源管理系統,提高能源效率和可持續性。8.**人機協作**:引入協作機器人,提高工人和機器的互動效率。在布局規劃中,需注重設備互聯、數據安全和網絡穩定性。與技術合作伙伴合作,選擇適合工廠需求的智能解決方案,提高制造流程的智能化水平。布局即競爭力:布局不僅是安排設備,更是提升競爭力的策略。工廠整體布局規劃設計院

工廠布局應具備以下關鍵特點:高效的生產流程:生產區域和工作站之間的布局應優化,以較小化材料和產品的移動,降低生產時間,減少浪費。資源利用:設備、機器和人力資源的配置應合理,以有效地利用可用資源,提高產能。良好的安全性:工廠布局應符合安全標準和法規,確保員工的安全,并降低事故風險。易于維護:設備和工作站的布局應考慮維護和清潔的便捷性,以減少停機時間。未來擴展性:布局應具備一定的靈活性,以適應未來的擴展需求,減少布局調整的成本和風險。物流和供應鏈整合:物料和產品的流動應順暢,與供應鏈協同工作,確保物料及時供應和產品流通。環保可持續性:工廠布局應考慮環境可持續性,包括能源效率、廢物處理和減少環境影響。數字化技術應用:利用數字化工具和智能系統,例如物聯網設備和大數據分析,來監測和優化生產流程。員工效率:員工的工作站設計和工作流程應優化,以提高工人效率和工作滿意度。成本效益:好的的工廠布局應能夠降低生產成本,包括材料成本、人力成本和能源成本。高質量和質量控制:工廠布局應有助于確保產品質量,包括質量控制點的設定和流程優化。工廠設備布局規劃設計方案問題分析和分解,為實現精益工廠布局鋪平道路。

5S方法:改善工作環境5S方法是工廠精益布局規劃的重要工具之一。它包括整理、整頓、清掃、標準化和維護。通過這些步驟,咨詢團隊幫助企業建立一個清潔、有序和高效的工作環境,減少浪費和提高生產效率。一體化生產系統:提高生產靈活性一體化生產系統是工廠精益布局規劃的關鍵概念。它旨在將不同的生產單元整合成一個流程,提高生產靈活性和響應能力。咨詢團隊幫助企業設計出適合其需求的一體化生產系統,減少生產批次和庫存,實現按需生產。

要做好工廠布局設計,需要考慮多個因素,包括生產流程、設備配置、人員需求和安全性。以下是一些關鍵步驟和考慮因素:理解生產流程:首先要詳細了解工廠的生產流程,包括原材料進貨、生產工序、裝配、包裝和出貨等。這有助于確定工作站的位置和流程的順序。收集數據:收集關于產量、生產時間、設備使用率、庫存水平和員工工作量等方面的數據,以便基于實際情況進行布局設計。目標設定:明確工廠布局的優化目標,如提高產能、降低成本、提高質量或提高安全性。空間規劃:考慮工廠可用的空間,確定哪些區域用于生產、倉儲、辦公室和設備。設備配置:根據生產流程和設備需求,確定各種設備的位置和布局,以確保流程順暢。人員需求:考慮員工的工作需求,包括工作站的高度、工作環境和通道布置。安全性:確保工廠布局符合安全標準和法規。流程優化:根據價值流程映射分析,識別和減少浪費,以改進流程。模擬和評估:使用工廠模擬軟件或實地測試,評估不同布局方案的效果,選擇適合方案。變更管理:計劃和執行布局變更時,有效地管理員工的變化和抵抗。持續改進:建立一個體系化的持續改進流程。專業支持:在需要時,尋求工業工程師、布局顧問或咨詢公司的專業支持精益制造的實踐者:作為精益制造的實踐者,我們將您的工廠提升到全新高度。

不同類型的工廠和生產流程需要不同的布局策略,以下是一些具體的布局策略,以及它們適合的工廠類型:流水線布局:適用于大批量、重復性生產的工廠,如汽車制造廠和電子產品組裝廠。通過將生產流程分成一系列連續的工作站來提高效率。功能布局:適用于多樣化的生產要求,如定制產品生產。根據生產過程的功能性將工作站組織在一起,以便靈活地適應不同的生產需求。細胞制造布局:適用于小型生產單元,每個單元專注于一種產品或產品家族的生產。提高生產的靈活性和質量,減少運輸和庫存。過程布局:適用于連續流程生產,如化工工廠和食品加工廠。根據連續流程的要求將設備和工作站組織在一起。混合布局:適用于多樣化的生產環境,結合了流水線、功能和細胞制造布局。可以根據產品類型和需求進行靈活切換。U型布局:適用于需要頻繁材料和信息流動的生產。將工作站排列成U形,以便操作員更容易協作和交流。分散布局:適用于大型工廠,其中不同部門需要相對單獨的操作。將不同的生產區域分散在工廠內,以減少交叉干擾。集中控制布局:適用于需要集中控制和監測的高度自動化生產。生產設備和工作站布局圍繞集中控制中心,以便管理和調度。供應鏈的智慧連接:我們將供應鏈智能連接,優化您的物流和生產流程。工廠整體布局規劃專業團隊

數字孿生,實時預測:我們利用數字孿生技術,實時預測并解決潛在問題,確保生產連貫性。工廠整體布局規劃設計院

精益制造在工廠布局規劃中的應用精益制造原則在工廠布局規劃咨詢中的應用是多方面的:流程優化:通過價值流映射,咨詢團隊能夠識別生產流程中的瓶頸和浪費。他們可以重新設計工廠布局,以優化流程,降低生產成本,提高生產效率。庫存管理:拉動生產原則有助于優化庫存管理。工廠不再需要大量的庫存,而是根據實際需求進行生產,降低了庫存成本。人員培訓:精益制造強調員工參與和培訓的重要性。咨詢團隊幫助企業培養員工的改進意識,使他們能夠主動參與工廠布局的改進。持續改進:工廠布局規劃不是一次性的任務,而是一個持續改進的過程。精益制造原則鼓勵企業不斷評估和改進工廠布局,以適應市場的變化。結論精益制造理念在工廠布局規劃咨詢中發揮著關鍵作用。它提供了一套有力的工具和原則,幫助企業創造高效、靈活、高質量的生產環境。通過優化工廠布局,企業能夠實現更高的生產效率,降低成本,并在競爭激烈的市場中保持競爭優勢。精益制造不僅是一種方法,更是一種文化,它鼓勵企業不斷追求精益,并在持續改進中實現成功。工廠整體布局規劃設計院

- 生產智能工廠規劃優勢 2025-04-24

- 流程型智能工廠規劃流程 2025-04-24

- 數字智能工廠規劃品牌 2025-04-24

- 智能智能工廠規劃模板 2025-04-24

- 靠譜智能工廠規劃排行榜 2025-04-11

- 智慧智能工廠規劃項目 2025-04-11

- 名優智能工廠規劃效果 2025-04-11

- 中國智能工廠規劃指導 2025-04-11

- 智能智能工廠規劃 2025-04-11

- 中國智能工廠規劃比較 2025-04-11

- 周村區速寫美術集訓班 2025-05-12

- 沛縣寄宿考研自習室 2025-05-12

- 威縣C1考駕照流程培訓學校 2025-05-12

- 溫州升本學歷培訓學習培訓 2025-05-12

- 南宮哪里有快速學大車培訓學校 2025-05-12

- 南和區比較好的學自動檔車方案 2025-05-12

- 莆田認證人工智能訓練師價格信息 2025-05-12

- 蓬萊區用工風險培訓客服電話 2025-05-12

- 文登區定制用工風險培訓 2025-05-12

- 武漢幼兒打擊樂器咨詢 2025-05-12