主軸監控

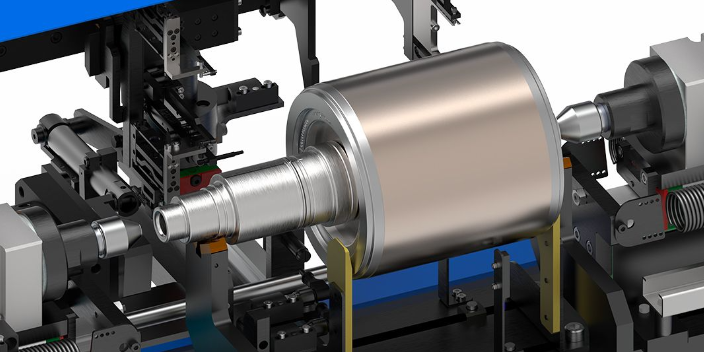

在半導體的生產環節中,圓晶減薄是其中一個關鍵的生產環節。實際上,由于芯片已在圓晶上成形,減薄操作的任何失誤都可能影響芯片成品率和成本。在減薄加工中,可用接觸式或非接觸式傳感器測量,甚至可在去離子水中測量,進行嚴格在線控制。馬波斯傳感器甚至可檢測到砂輪與圓晶接觸的瞬間或檢查任何過載。另外,馬波斯傳感器可控制的厚度從4μm到900μm(單側測量),智能處理厚度數據,可正常控制超薄厚度和記錄數據(黑盒功能)。20多年的經驗和安裝的多個系統,使e.d.c.能夠100%識別缺陷,甚至是潛在缺陷。主軸監控

檢測設備

MARPOSS可以用累積室中的氦氣對電池PACK進行泄漏測試,待測零件在環境壓力下被放入密封室,然后充入氦氣,通過氦質譜儀檢測是否有示蹤氣體從待測零件流到密封室里。這種零部件半成品和pack成品的泄漏測試技術是一種非常可靠的方法,可以確保產品整體密封性良好,從而防止水進入電池pack內部。使用示蹤氣體的泄漏測試方法可確保比較大的測試靈敏度,其可以識別極低的泄漏情況,適用于大容積部件和任何環境條件。我們在累積室氦氣泄漏測試方案可以測量10-2-10-4SCC/sec的泄漏。主軸監控馬波斯可根據需要定制解決方案,將傳感器安裝在檢測設備的可控軸上,可自動測量或更換工裝。

在零件層級評估NVH比在裝配層級評估更有利。因其可在裝配前及時識別零件的缺陷(如幾何尺寸偏差),避免裝配完成后想要改善零件質量可能為時已晚。考慮到變速箱和減速機的高精度要求,在產品裝配前檢查各零件的尺寸、外觀顯然是明智之舉。本質上NVH檢測的原理是通過施加與實際工況相似(甚至更高)的轉速和扭矩值來對齒輪進行檢測。由于機器的底座結構由花崗巖制成,Marposs設備堅固耐用,不會受到外界的干擾和噪音的影響。待測齒輪(工件)與標準齒輪嚙合,其嚙合狀態可參考單嚙工況(中心距固定)。輸出測試參數是零件(或標準件)的角加速度,使用編碼器(TE檢查)和扭矩加速計(TAC檢查)進行即時評估和長期評估。

Optoflash是世界上軸向可以采用多個光學傳感器的測量系統。這意味著可以通過不同的光學傳感器分別獲取圖像,然后將所有圖像完美地結合在一起,從而生成一幅單一的工件合成圖像,并可確保合成邊緣毫無任何斷點和缺口。得益于這一獨特的設計,Optoflash測量系統無需光學系統或工件本身進行任何軸向運動,就可以覆蓋長度達300mm的測量范圍。當前,作為世界上前列的軸向可以采用多個光學傳感器的測量系統。Optoflash的總測量時間可達5.6秒!馬波斯為電動馬達及其組件開發生產的所有階段的所有電氣測試和絕緣問題檢測提供定制的在線和離線解決方案。

馬波斯(半)自動測量系統Visiquick馬波斯半自動測量系統基于接觸或光學技術。被測容器采用人工裝卸,測量周期自動進行。基于光學技術的系統柔性很高,可以測量許多不同的物品,無論其大小、形狀和顏色,且無需任何操作調整。2.而在馬波斯自動測量系統中,玻璃容器的裝卸和測量操作可完全自動進行,無需任何人為干預。它們主要基于非接觸式技術,除了外形尺寸外,還可以測量其他特征,如口內徑和輪廓、壁厚、重量、瓶底高度、貼標區域輪廓等。與半自動測量系統相比,自動測量系統的優勢在于***降低人力成本。使用半自動和自動測量系統執行的測量結果被發送到MES(制造執行軟件),并被決策者用于實時微調和監控制造過程。本質上NVH檢測的原理是通過施加與實際工況相似(甚至更高)的轉速和扭矩值來對齒輪進行檢測。主軸監控

非接觸式測量系統,能夠對發卡的主要幾何特征進行尺寸測量。主軸監控

對于光學測量不到的特征,G25是一個完美的互補。這些測量特征通常包括:?鍵槽深度,角度,對稱度?孔?平面的形位特征?軸向跳動。接觸式軸向測頭通過智能集成的軸向接觸式測頭,可進一步拓展Optoquick的功能。這使得Optoquick能夠實現以下附加功能:?小公差的軸向跳動度?用戶定義半徑處的軸向長度?穿過工件軸線的測量?光學測量不到的區域。通過將光學與接觸式技術,以及完整的馬波斯設計結合起來,Optoquick可提供高于行業標準的擴展測量功能。通過此獨特的技術集成,Optoquick可快速測量規定半徑處的軸向單跳動和全跳動。主軸監控

- 局部放電測試儀 2025-05-29

- 機床在線監控 2025-05-29

- 工程檢測設備怎么樣 2025-05-29

- 安徽動力電池檢測設備 2025-05-28

- 四川定子局部放電檢測設備廠家 2025-05-28

- 定子加工尺寸控制 2025-05-28

- 福建電機檢測設備 2025-05-28

- 電芯外殼泄漏檢測 2025-05-27

- 控制電壓讀取 2025-05-27

- 湖北動力電池檢測設備 2025-05-27

- 湖南附近哪里有渦輪增壓器11393211A 2025-05-29

- 河北進口伺服減速箱銷售電話 2025-05-29

- 鋁合金車身立柱價位 2025-05-29

- 江蘇銅套廠家 2025-05-29

- 廣州節流元件電子膨脹閥市場價格 2025-05-29

- 上海臺式凍干機咨詢問價 2025-05-29

- 本地變壓器常用知識 2025-05-29

- 西藏混流能源管理售賣 2025-05-29

- 上海小型玻璃漏料中試熔爐公司 2025-05-29

- 江西特殊琛鑫輕創營 2025-05-29