南京卡口式鉭換熱器

管束通常可拆卸,便于清洗、更換或檢修。浮頭式、U形管式或填料函式設計允許管束抽出,無需拆卸殼體。此外,換熱器可通過增減管束數量或調整管程/殼程串聯方式,靈活適應流量或溫差變化,降低初期投資與長期運維成本。盡管新型換熱技術(如板式、微通道)在特定場景下效率更高,但管殼式換熱器憑借成熟的設計與制造工藝,仍能在多數工況下實現熱效率與成本的平衡。其標準化生產降低了制造成本,而的工程經驗則縮短了調試周期。管殼式換熱器的應用覆蓋工業生產的各個領域,其價值因行業特性而異。鉭換熱器的設計靈活。南京卡口式鉭換熱器

在石油煉制流程里,U 形管式換熱器用于原油的加熱、冷卻以及各類餾分之間的熱量交換。比如在常減壓蒸餾裝置中,它可實現原油與熱媒或冷媒的熱交換,控制原油溫度,為后續加工環節提供適宜條件。在制藥過程的加熱、冷卻以及溶劑回收等關鍵環節,U 形管式換熱器被廣泛應用。像藥物提取時,用于加熱提取溶劑或冷卻反應后的混合液,保障藥品生產過程中的溫度控制與熱量回收利用,對藥品質量和生產效率起著重要作用。在汽輪機的凝汽系統中,U 形管式換熱器可作為凝汽器使用。它將汽輪機排出的蒸汽凝結成水,同時把熱量傳遞給冷卻循環水,完成能量轉換與熱量傳遞過程,確保汽輪機高效穩定運行 。南京卡口式鉭換熱器卡口式鉭換熱器維護簡單,成本低。

焊接板式加熱器以其獨特的結構和的性能脫穎而出,廣泛應用于工業生產、暖通空調、能源利用等多個重要領域,為熱量的高效傳遞與控制提供了可靠的解決方案。焊接板式加熱器主要由一系列具有特定波紋形狀的金屬板片相互焊接而成。這些板片通常采用不銹鋼、鈦合金等金屬材料,以確保良好的耐腐蝕性和熱傳導性能。相鄰板片之間形成了狹窄的流道,熱流體和冷流體分別在這些流道中流動,通過板片進行熱量交換。與傳統的管式加熱器相比,焊接板式加熱器的板片結構極大地增加了傳熱面積,使得單位體積內的傳熱效率顯著提高。例如,在相同體積下,焊接板式加熱器的傳熱面積可能是管式加熱器的數倍之多,從而能夠在更緊湊的空間內實現高效的熱傳遞。

在冶金行業中,高效的換熱設備對于生產過程的順利進行和能源的合理利用至關重要。鉭換熱器以其獨特的性能和優勢,在冶金領域發揮著重要作用。鉭是一種稀有金屬,具有極高的耐腐蝕性。在冶金生產過程中,常常會接觸到各種強酸、強堿、強氧化劑等腐蝕性介質,普通的金屬材料很容易被腐蝕損壞。而鉭能夠在這些惡劣的環境下保持穩定,不易被腐蝕,這使得鉭換熱器在冶金行業中具有得天獨厚的優勢。此外,鉭還具有良好的導熱性能。良好的導熱性能夠確保熱量快速傳遞,提高換熱效率。在冶金過程中,往往需要對高溫的金屬熔體、爐氣等進行冷卻或加熱,鉭換熱器能夠迅速地實現熱量交換,滿足生產工藝的要求。卡口式鉭換熱器結構先進,可靠性強。

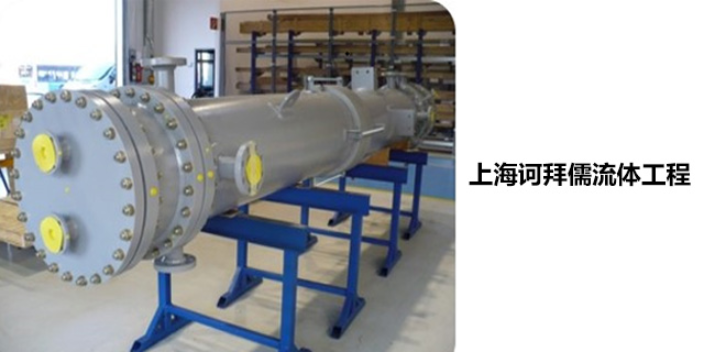

在強腐蝕、高溫高壓的工業環境中,卡口式鉭換熱器憑借材料與結構的雙重創新,正在重塑熱交換設備的技術標準。卡口式鉭換熱器采用純度≥99.95%的ASTM B521標準鉭材,在150℃以下可耐受98%濃硫酸、37%鹽酸、發煙硝酸等強腐蝕介質。相較于傳統不銹鋼、哈氏合金設備,其腐蝕速率降低3個數量級:在80℃、30%鹽酸環境中,鉭的年腐蝕率為0.001mm,使用壽命可達15-20年。通過真空電子束焊接技術,焊縫熱影響區控制在0.5mm以內,徹底規避晶間腐蝕風險,尤其適用于制藥行業CIP/SIP高頻次酸堿清洗工況。卡口式鉭換熱器,鉭導熱快,換熱效率高。合肥卡口式鉭換熱器

卡口式鉭換熱器卡口式設計,拆裝易。南京卡口式鉭換熱器

隨著碳減排需求增長,換熱器需降低自身能耗與材料消耗。例如,采用輕量化殼體設計、低流阻管束或余熱驅動的吸附式制冷系統,減少間接碳排放;開發可回收管材與環保型防垢劑,推動循環經濟。納米流體、微通道管等新技術將突破傳統換熱極限。例如,在管內壁刻蝕微米級溝槽或涂覆納米顆粒,可強化單相對流換熱;微通道管束則通過增大比表面積,實現緊湊化與高效化。換熱器將深度融入工業互聯網,與鍋爐、壓縮機、儲能系統等形成協同網絡。例如,通過熱能管理系統優化多級換熱流程,實現能量梯級利用;或與可再生能源(如太陽能、地熱)耦合,構建分布式能源系統。南京卡口式鉭換熱器

- 貴陽哪里有鉭換熱器 2025-06-09

- 南昌耐腐蝕鉭換熱器 2025-06-09

- 福州U型管式鉭換熱器 2025-06-09

- 內蒙古鉭換熱器制造 2025-06-09

- 鄭州高傳熱效率高鉭換熱器 2025-06-09

- 武漢哪里有鉭換熱器 2025-06-09

- 湖南卡口式鉭換熱器廠家 2025-06-09

- 甘肅鉭換熱器廠商 2025-06-09

- 新疆耐腐蝕鉭換熱器 2025-06-09

- 銀川卡口式鉭換熱器制造 2025-06-09

- 嘉興輸送設備設計 2025-06-09

- 廣州全自動珍珠棉復合機現價 2025-06-09

- 廣東礦山機械蛇形彈簧大扭矩聯軸器生產廠家 2025-06-09

- 巴頓C36STAY40分子泵軸承銷售 2025-06-09

- 江門離心式空調風機品牌 2025-06-09

- 新疆一級能效空壓站服務 2025-06-09

- 河南小型大型機械設備裝卸 2025-06-09

- 長春管件彎頭 2025-06-09

- 碳化硅砂輪制程工藝 2025-06-09

- 浙江茶多酚提取生產線設備哪家好 2025-06-09