-

上海專業異響檢測咨詢報價

上海專業異響檢測咨詢報價自動化:現代異響檢測設備通常具備自動化功能,能夠自動完成聲音信號的采集、處理和分析過程,減少了人工干預的需要,降低了勞動強度。智能化:隨著科技的發展,一些先進的異響檢測設備還融入了機器學習等人工智能技術,能夠自動學習并識別不同類型的異響模式,提高了檢測的智能化...

2024-09-03 -

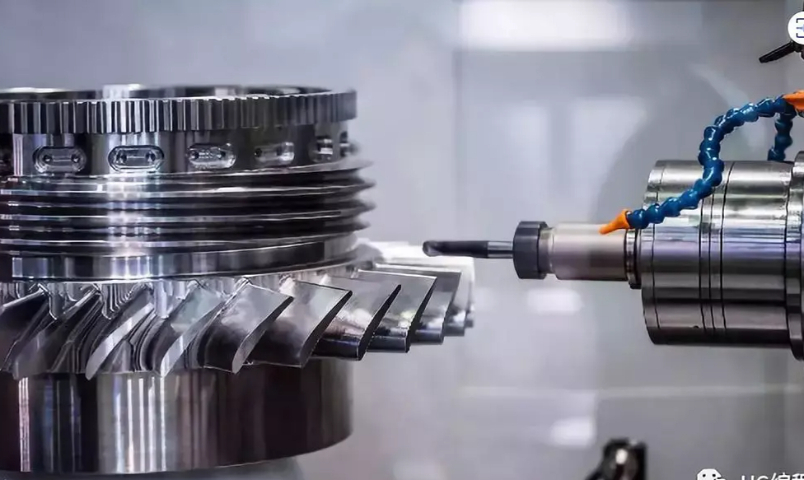

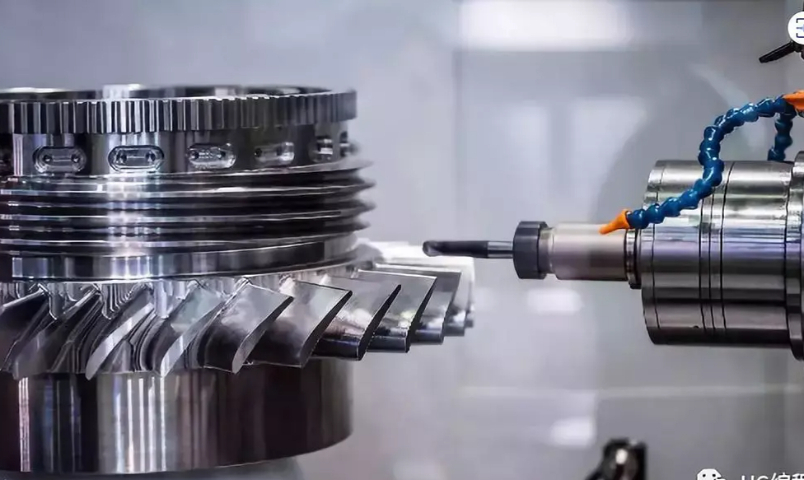

無錫加工中心刀具狀態監測系統

無錫加工中心刀具狀態監測系統基于圖像處理的監測系統:利用安裝在機床上的攝像頭獲取刀具的圖像,通過圖像處理技術分析刀具的磨損、破損情況。多傳感器融合監測系統:結合多種不同類型的傳感器,如力傳感器、振動傳感器、溫度傳感器等,綜合分析刀具的狀態,提高監測的準確性和可靠性。一家小型機械加工廠,加...

2024-09-02 -

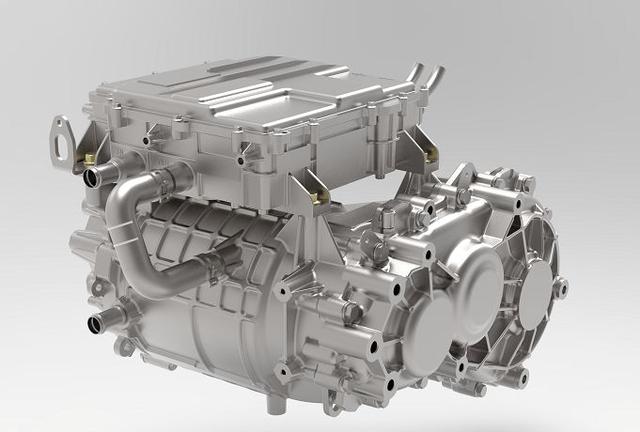

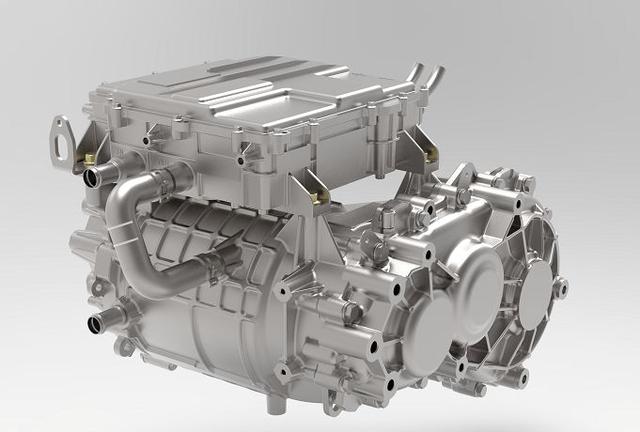

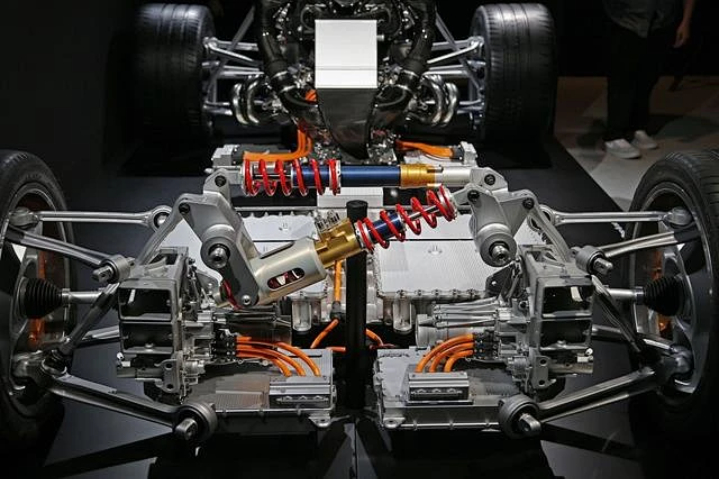

嘉興電動汽車動力總成測試技術

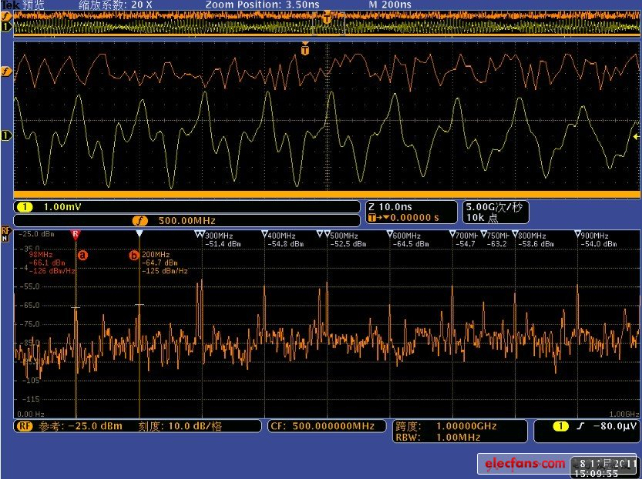

嘉興電動汽車動力總成測試技術利用上海盈蓓德科技開發的β-Star貝塔星監診系統監控電驅動總成在整個耐久試驗測試過程中的工作狀態,包括振動加速度、轉速、扭矩和油溫。研究設備監測的故障變化與理論分析結果是否一致,能為產品的研發提供可靠的依據。利用振動傳感器測得的振動信號,通過信號轉換,可將時...

2024-09-01 -

基于AI技術的刀具狀態監測價格

基于AI技術的刀具狀態監測價格盈蓓德科技刀具監測管理系統是我們基于精密加工行業特征,結合加工中心、車床等機械加工過程,打造的一款刀具狀態監測和壽命預測分析系統,通過采集主軸電流(負載)信號、位置信號、速度信號等30維度+數據信號,結合大數據流式處理、自然語言處理等自學習處理算法和行業多年經...

2024-08-31 -

杭州智能刀具狀態監測設備

杭州智能刀具狀態監測設備間接測量法是通過測量與刀具狀態相關的物理量,如切削力、切削溫度、振動、聲發射等,來推斷刀具的磨損狀態。切削力監測是一種常用的間接測量方法。刀具磨損會導致切削力的增大,通過安裝在機床上的力傳感器測量切削力的變化,可以判斷刀具的磨損程度。例如,在車削加工中,當刀具...

2024-08-31 -

嘉興旋轉機械異響檢測公司

嘉興旋轉機械異響檢測公司異音異響下線檢測是工業生產中確保產品質量和性能的重要環節,主要應用于汽車制造、電子設備制造、家電制造等多個領域。以下是對異音異響下線檢測的詳細解析:一、定義與重要性異音異響是指產品在運行過程中產生的不正常或異常的聲音,這些聲音可能源于產品內部的松動、摩擦、振動...

2024-08-30 -

紹興動力總成測試介紹

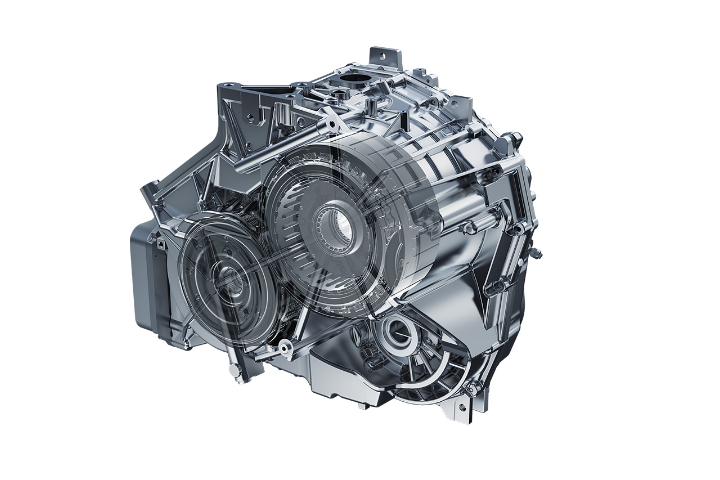

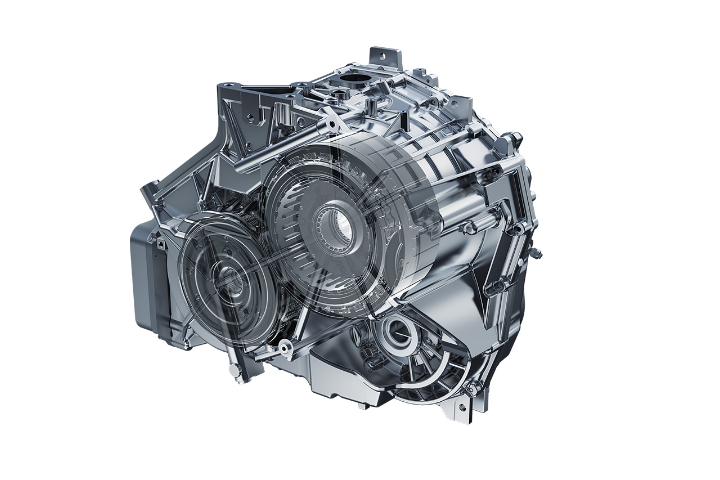

紹興動力總成測試介紹動力總成測試應遵循相關國家或行業標準,如《GB/T 18385-2005 電動汽車動力性能試驗方法》、《GB/T 18488.2-2015 電動汽車用驅動電機系統 第2部分:試驗方法》等。這些標準規定了測試方法、測試條件、測試步驟以及測試結果的評估方法,為動力...

2024-08-29 -

常州發動機動力總成測試公司

常州發動機動力總成測試公司動力總成測試的方法多種多樣,包括道路試驗、臺架試驗、仿真試驗等。其中,臺架試驗因其可重復性強、受外界環境影響小等優點而被廣泛應用。道路試驗:在實際道路上進行整車性能測試,能夠直接反映車輛在實際使用中的性能表現。但道路試驗受環境影響較大,且試驗成本較高。臺架試驗...

2024-08-28 -

上海基于AI技術的刀具狀態監測供應商

上海基于AI技術的刀具狀態監測供應商提高設備維護效率:監測系統不僅關注刀具本身的狀態,還可以監測機床的其他關鍵部件(如主軸、軸承等)的狀態。通過綜合分析,系統可以預測設備的維護需求,提前安排維護計劃,避免設備因突發故障而停機,提高設備維護的效率和可靠性。促進工藝優化:監測系統收集的大量數據可以用...

2024-08-28 -

無錫電機動力總成測試特點

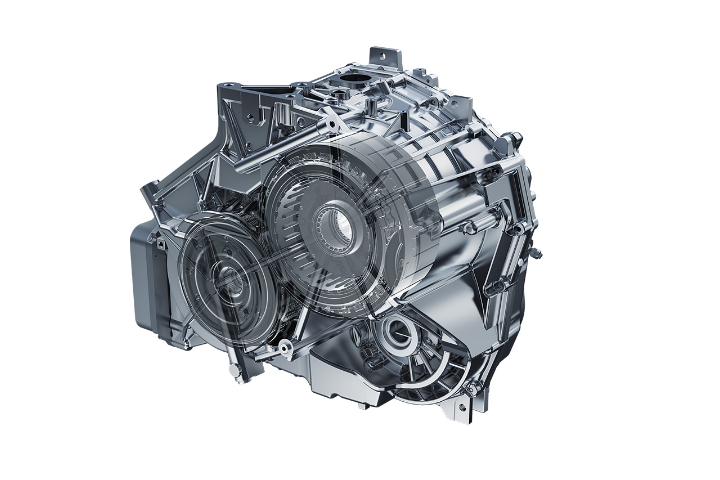

無錫電機動力總成測試特點物理檢查與測試對動力總成的關鍵部件進行物理檢查,包括發動機、變速器、傳動軸等,觀察是否有異常磨損、裂紋、滲漏等現象。進行專業的測試,如壓力測試、泄漏測試、電氣測試等,以進一步驗證故障的存在和性質。**診斷與評估在復雜或難以確定的故障情況下,可以邀請汽車工程**...

2024-08-27 -

嘉興NVH動力總成測試標準

嘉興NVH動力總成測試標準測試成本高昂:動力總成測試需要投入大量的設備、人力和時間成本,對于一些小型或新興的汽車制造商來說可能難以承受。測試周期長:由于動力總成結構復雜、測試項目繁多,整個測試周期可能較長,影響產品的上市時間和市場響應速度。測試標準不統一:目前市場上存在多種動力總成測試...

2024-08-26 -

寧波新一代刀具狀態監測生產廠家

寧波新一代刀具狀態監測生產廠家一)汽車制造行業在汽車發動機缸體、缸蓋等零部件的加工中,采用刀具狀態監測技術可以實時監測刀具的磨損情況,及時更換刀具,保證加工質量和生產效率。例如,某汽車制造企業通過安裝切削力傳感器和振動傳感器,對發動機缸體加工過程中的刀具狀態進行監測,刀具更換次數減少了30...

2024-08-25 -

常州國產刀具狀態監測價格

常州國產刀具狀態監測價格一個完整的刀具狀態監測系統通常包括傳感器、信號調理與采集模塊、數據處理與分析模塊以及監測結果顯示與報警模塊。傳感器負責采集與刀具狀態相關的物理量信號,如切削力傳感器、溫度傳感器、振動傳感器等。信號調理與采集模塊對傳感器輸出的信號進行放大、濾波、模數轉換等處理,...

2024-08-25 -

上海NVH動力總成測試公司

上海NVH動力總成測試公司動力總成測試中,關于早期故障診斷的數據挖掘,是從大量數據中發現隱藏模式、關聯規律和知識的過程7。以下是利用數據挖掘技術進行早期故障診斷的一般步驟:數據收集:收集與動力總成相關的數據,包括傳感器數據、運行記錄、維護記錄等。確保數據的質量和完整性。數據清洗:對收集...

2024-08-25 -

溫州基于AI技術的動力總成測試

溫州基于AI技術的動力總成測試新能源汽車動力總成測試,早期故障診斷中需要進行的建模工作包含,模型訓練:使用選擇的數據子集對模型進行訓練,調整模型的參數,以提高診斷準確性。模型評估:使用測試集對訓練好的模型進行評估,比較不同模型的性能,選擇比較好模型。模型解釋:對訓練好的模型進行解釋,理解模...

2024-08-25 -

國產動力總成測試公司

國產動力總成測試公司總成耐久試驗早期故障診斷面臨以下挑戰:數據處理復雜性:隨著傳感器技術的不斷發展,數據量急劇增加,如何高效處理這些數據是一個重要挑戰。故障特征多樣性:不同部件和不同類型的故障具有不同的特征,如何準確識別這些特征是一個難題。測試環境與條件:實際測試環境與條件往往與...

2024-08-24 -

智能動力總成測試系統供應商

智能動力總成測試系統供應商3.滿足排放標準:檢測尾氣排放成分和含量,確保動力總成符合日益嚴格的環保法規。許多國家和地區都對汽車尾氣排放有明確的限制,動力總成測試有助于車輛制造商研發和生產出環保型的產品。4.競品對比和市場定位:將自家產品的動力總成與競爭對手進行對比測試,了解優勢和不足,...

2024-08-24 -

常州智能動力總成測試技術

常州智能動力總成測試技術動力總成測試的方法多種多樣,包括道路試驗、臺架試驗、仿真試驗等。其中,臺架試驗因其可重復性強、受外界環境影響小等優點而被廣泛應用。道路試驗:在實際道路上進行整車性能測試,能夠直接反映車輛在實際使用中的性能表現。但道路試驗受環境影響較大,且試驗成本較高。臺架試驗...

2024-08-24 -

常州基于AI技術的動力總成測試數據

常州基于AI技術的動力總成測試數據測試結果的局限性:盡管動力總成測試能夠***評估動力總成的性能和可靠性,但測試結果仍受到測試條件、測試方法等多種因素的影響,具有一定的局限性。綜上所述,動力總成測試在汽車工程中具有***的優點,但也存在一些缺點。為了充分發揮其優點并克服缺點,汽車制造商需要不斷...

2024-08-24 -

杭州NVH動力總成測試方案

杭州NVH動力總成測試方案早期故障檢測的挑戰數據處理與算法優化:隨著傳感器技術的不斷發展,數據量急劇增加,如何高效處理這些數據并優化算法以提高故障檢測的準確性和效率是一個重要挑戰。復雜性與多樣性:動力總成系統結構復雜,涉及多個部件和子系統,且不同車型的動力總成系統存在差異,這增加了早期...

2024-08-23 -

紹興智能刀具狀態監測方案

紹興智能刀具狀態監測方案刀具狀態監測與人工智能的結合是當前制造業中的一個重要研究方向。人工智能在刀具狀態監測中的應用具有***優勢。通過機器學習和深度學習算法,可以對大量復雜的監測數據進行有效分析和處理,從而更準確地判斷刀具的狀態。在機器學習方面,支持向量機(SVM)、決策樹等算法能...

2024-08-23 -

刀具狀態監測介紹

刀具狀態監測介紹基于圖像處理的監測系統:利用安裝在機床上的攝像頭獲取刀具的圖像,通過圖像處理技術分析刀具的磨損、破損情況。多傳感器融合監測系統:結合多種不同類型的傳感器,如力傳感器、振動傳感器、溫度傳感器等,綜合分析刀具的狀態,提高監測的準確性和可靠性。一家小型機械加工廠,加...

2024-08-23 -

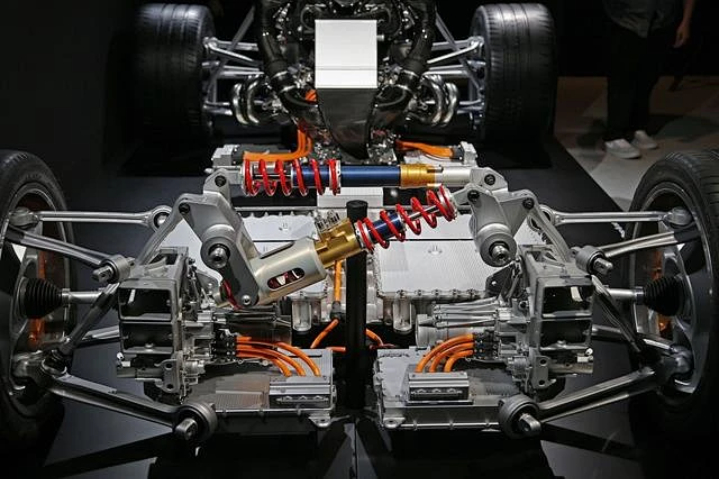

常州發動機動力總成測試供應商家

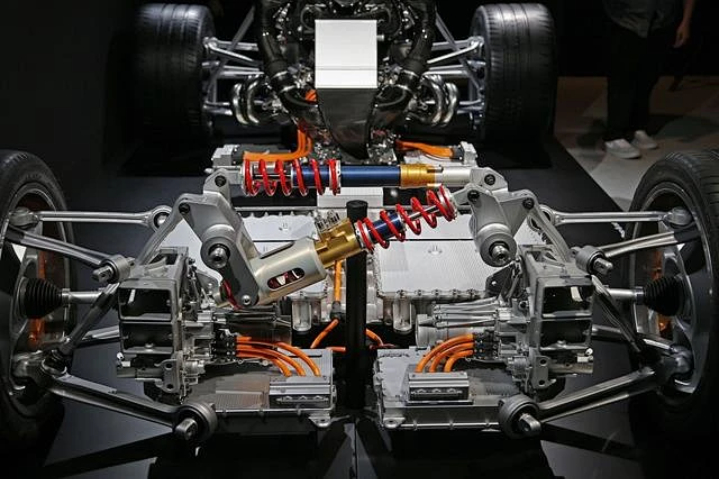

常州發動機動力總成測試供應商家早期故障檢測的方法傳感器監測:在動力總成系統中安裝各種傳感器,如溫度傳感器、壓力傳感器、振動傳感器等,實時監測系統的運行狀態。通過傳感器采集的數據,分析動力總成的溫度、壓力、振動等參數,判斷系統是否存在異常。數據分析與算法檢測:利用大數據和人工智能技術,對傳感...

2024-08-23 -

溫州電機動力總成測試技術

溫州電機動力總成測試技術正式測試按照預定的測試工況進行測試,包括不同的轉速、負載、溫度等條件。同時采集各種性能數據,如功率、扭矩、燃油消耗、排放等。6.數據記錄與分析實時記錄測試過程中的數據。對采集的數據進行處理和分析,與預期性能指標進行對比。7.故障診斷與處理如果在測試中發現異常或...

2024-08-22 -

溫州加工中心刀具狀態監測技術

溫州加工中心刀具狀態監測技術利用人工智能技術還可以實現刀具狀態監測的實時性和智能化。通過在線學習和模型更新,監測系統能夠適應不同的加工工況和刀具類型,自動調整監測參數和判斷標準。然而,將人工智能應用于刀具狀態監測也面臨一些挑戰。例如,需要大量高質量的標注數據來訓練模型,數據的采集和標注往...

2024-08-22 -

無錫智能動力總成測試特點

無錫智能動力總成測試特點測試結果的局限性:盡管動力總成測試能夠***評估動力總成的性能和可靠性,但測試結果仍受到測試條件、測試方法等多種因素的影響,具有一定的局限性。綜上所述,動力總成測試在汽車工程中具有***的優點,但也存在一些缺點。為了充分發揮其優點并克服缺點,汽車制造商需要不斷...

2024-08-22 -

常州加工中心刀具狀態監測供應商家

常州加工中心刀具狀態監測供應商家刀具狀態監測的方法(一)直接測量法直接測量法是通過直接測量刀具的幾何參數來判斷刀具的磨損狀態。常用的直接測量方法包括光學測量法、接觸測量法和圖像測量法等。光學測量法利用光學原理,如激光干涉、機器視覺等技術,對刀具的刃口形狀、磨損量等進行非接觸測量。這種方法具有...

2024-08-22 -

無錫動力總成測試方案

無錫動力總成測試方案動力總成耐久性測試的方法多種多樣,包括室內試驗和室外試驗。室內試驗通常在專門的試驗臺上進行,如發動機試驗臺、傳動系統試驗臺以及道路模擬試驗臺等。這些試驗臺可以模擬各種工況和負載條件,對動力總成進行長時間、**度的測試。室外試驗則是在實際道路上進行,通過真實的駕...

2024-08-21 -

自主研發刀具狀態監測供應商

自主研發刀具狀態監測供應商刀具損壞的形式主要是磨損和破損。在現代化的生產系統(如FMS、CIMS等)中,當刀具發生非正常的磨損或破損時,如不能及時發現并采取措施,將導致工件報廢,甚至機床損壞,造成很大的損失。因此,對刀具狀態進行監控非常重要。刀具破損監測可分為直接監測和間接監測兩種。所...

2024-08-21 -

上海減速機動力總成測試系統供應商

上海減速機動力總成測試系統供應商安全性能驗證:包括剎車測試、懸掛系統測試等,確保動力總成在緊急情況下能夠穩定工作,保障駕駛員和乘客的安全。環保與節能:通過排放測試和燃油經濟性測試,確保動力總成符合環保法規要求,降低汽車的油耗和碳排放,滿足節能減排的社會需求。促進技術創新:動力總成測試是驗證新...

2024-08-21