-

襄陽正規PCB設計加工

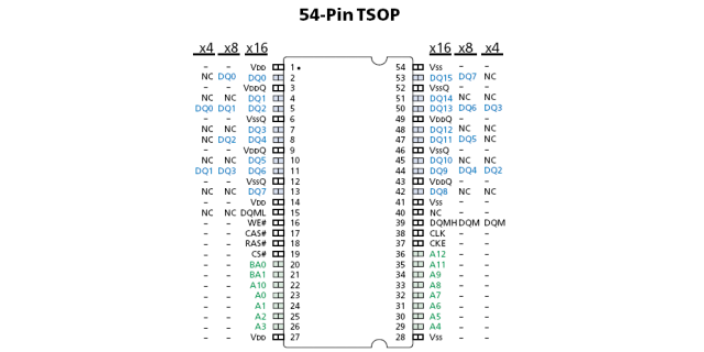

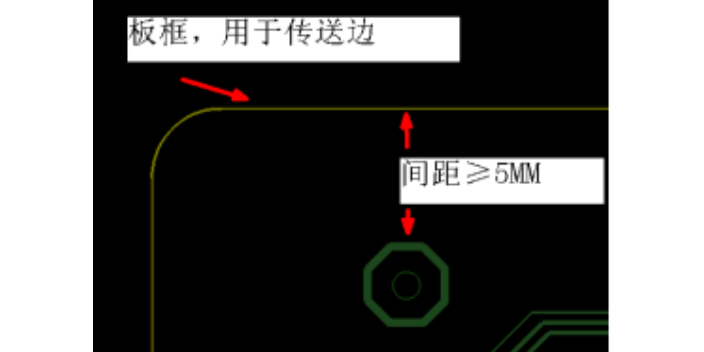

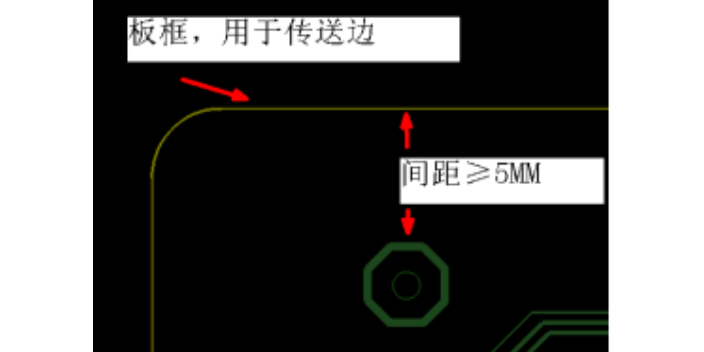

襄陽正規PCB設計加工可制造性設計(DFM)線寬與間距普通信號線寬≥6mil,間距≥6mil;電源線寬按電流計算(如1A/mm2)。避免使用過細的線寬(如<4mil),以免加工困難或良率下降。過孔與焊盤過孔孔徑≥0.3mm,焊盤直徑≥0.6mm;BGA器件需設計扇出過孔(Via-i...

2025-07-07 -

荊門哪里的PCB設計加工

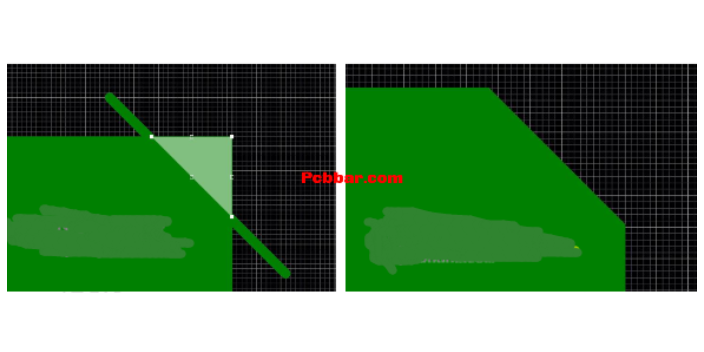

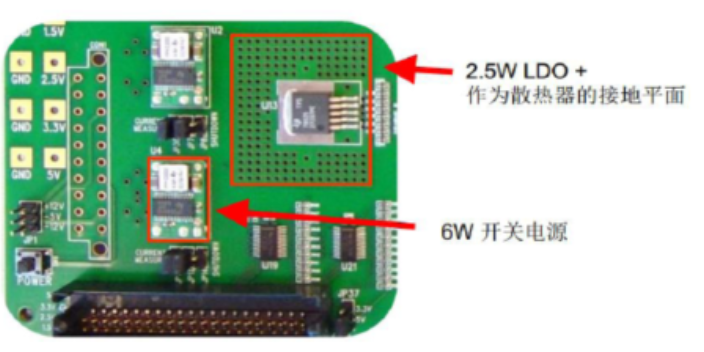

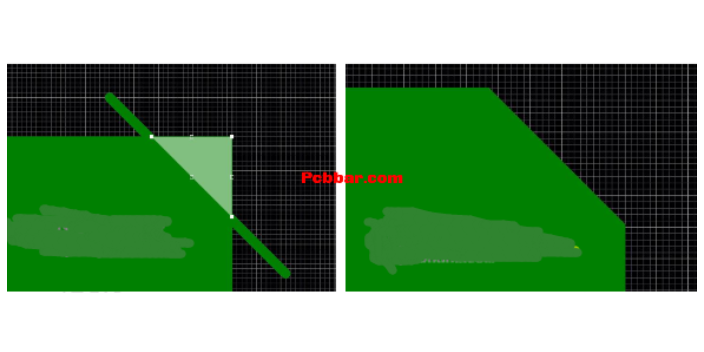

荊門哪里的PCB設計加工散熱鋪銅:對于發熱元件周圍的區域,也可以進行鋪銅,以增強散熱效果。絲印標注元件標識:在PCB上標注元件的編號、型號、極性等信息,方便元件的安裝和維修。測試點標注:對于需要測試的信號點,要標注出測試點的位置和編號,便于生產過程中的測試和調試。輸出文件生成Gerb...

2025-07-07 -

十堰常規PCB設計

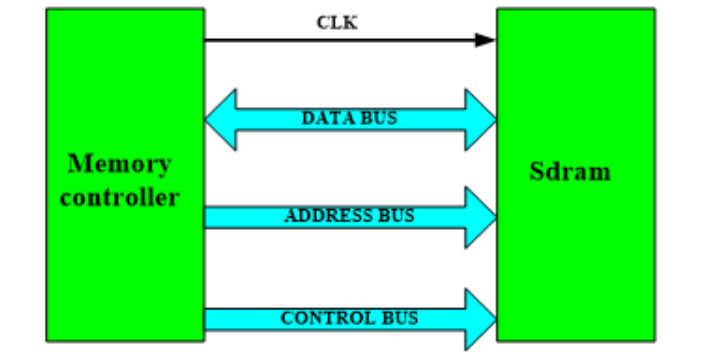

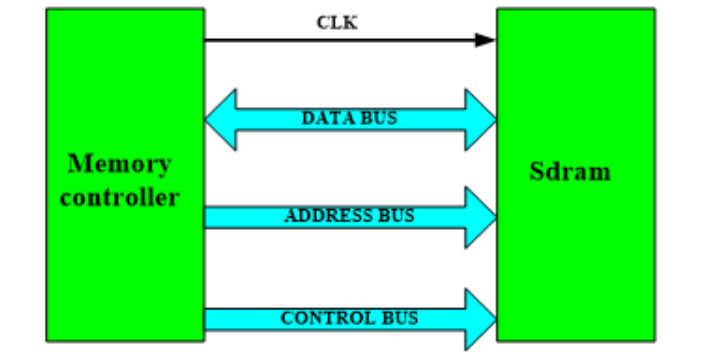

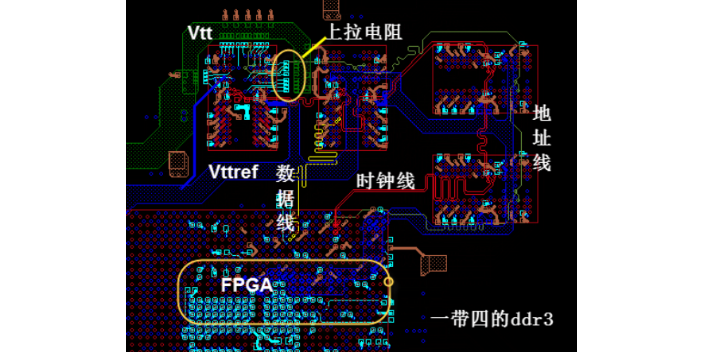

十堰常規PCB設計布局與布線**原則:模塊化布局:按功能分區(如電源區、高速信號區、接口區),減少耦合干擾。3W原則:高速信號線間距≥3倍線寬,降低串擾(實測可減少60%以上串擾)。電源完整性:通過電源平面分割、退耦電容優化(0.1μF+10μF組合,放置在芯片電源引腳5mm內...

2025-07-07 -

荊州定制PCB設計布線

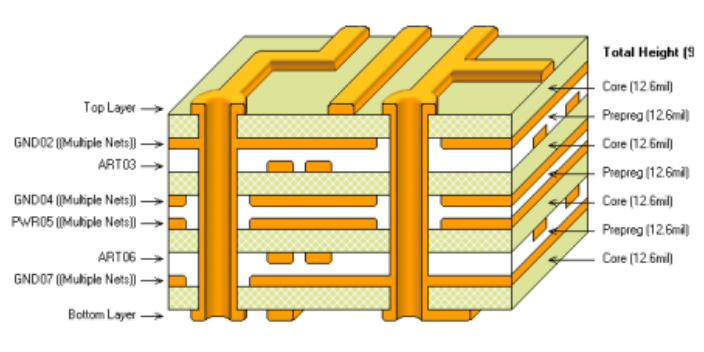

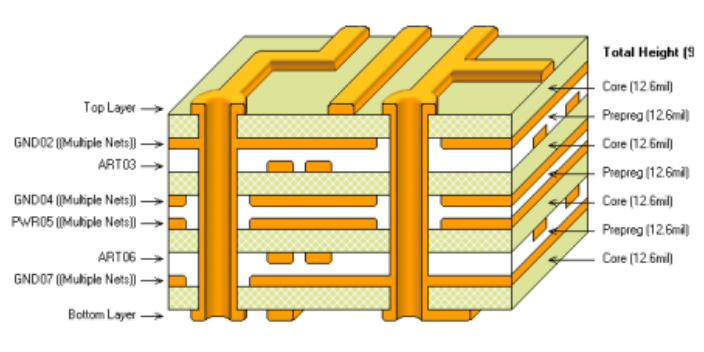

荊州定制PCB設計布線關鍵設計原則信號完整性(SI)與電源完整性(PI):阻抗控制:高速信號線需匹配特性阻抗(如50Ω或75Ω),避免反射。層疊設計:多層板中信號層與參考平面(地或電源)需緊密耦合,減少串擾。例如,六層板推薦疊層結構為SIG-GND-SIG-PWR-GND-SIG。...

2025-07-07 -

荊門正規PCB制板哪家好

荊門正規PCB制板哪家好鉆孔:在覆銅板上鉆出用于安裝元件引腳和導通各層電路的孔。鉆孔的精度和位置準確性非常重要,直接影響到元件的安裝和電路的連接性能。現代PCB制造通常采用數控鉆孔機進行鉆孔,能夠保證鉆孔的高精度和高效率。沉銅和電鍍:在鉆孔后的孔壁上沉積一層薄銅,以實現各層電路之間的...

2025-07-07 -

宜昌高速PCB制板哪家好

宜昌高速PCB制板哪家好PCB制板技術演進與行業趨勢:從精密制造到智能生產一、PCB制板的**技術挑戰高頻高速信號傳輸需求技術瓶頸:5G通信、人工智能、自動駕駛等領域對PCB的信號完整性要求極高。例如,高頻PCB需采用低介電常數(Dk)和低介質損耗因子(Df)的材料(如PTFE、Ro...

2025-07-07 -

高速PCB制版走線

高速PCB制版走線PCB制版,即印刷電路板的制作,是現代電子設備中不可或缺的重要環節。隨著科技的不斷進步,電子產品的性能和功能日益提升,PCB制版技術也在持續演變,以滿足市場對更高效、更小型以及更復雜線路的需求。在PCB制版過程中,首先需要設計電路的布局,這一步驟通常通過專業的...

2025-07-07 -

孝感焊接PCB制板

孝感焊接PCB制板外層制作:與內層制作流程類似,包括外層干菲林、圖形電鍍、堿性蝕刻等工序,將孔和線路銅層加鍍到一定的厚度,以滿足**終PCB板成品銅厚的要求。樹脂塞孔和樹脂打磨:避免短路和空焊,對PCB板上的孔洞進行清潔和預處理后鍍銅,再使用樹脂材料填充孔洞,表面磨平后再次鍍銅...

2025-07-06 -

咸寧印制PCB制板怎么樣

咸寧印制PCB制板怎么樣PCB制板的未來展望材料創新高性能基材:開發低Dk、低Df、高Tg(玻璃化轉變溫度)的材料,如液晶聚合物(LCP)、聚酰亞胺(PI)。功能性材料:如導電油墨、柔性基材(用于可折疊設備)、嵌入式元件材料等。工藝升級3D打印PCB:通過增材制造技術實現快速原型制作...

2025-07-06 -

宜昌正規PCB制版哪家好

宜昌正規PCB制版哪家好PCB制板是一項重要的制造工藝,它用于制造電子設備中的電路板。PCB,即印刷電路板,是指通過將導電材料沉積在絕緣基板上并按照特定的電路布線規則進行加工,從而實現電路連接的一種技術。PCB制板技術的運用使得電子設備的制造更加高效和精確。在PCB制板過程中,首先需...

2025-07-06 -

黃岡印制PCB制板怎么樣

黃岡印制PCB制板怎么樣單面板制板工藝特點:只有一面有導電圖形的PCB。制作工藝相對簡單,成本較**作流程:開料→鉆孔→沉銅→圖形轉移→蝕刻→阻焊→絲印→外形加工→檢驗。2. 雙面板制板工藝特點:兩面都有導電圖形的PCB,通過金屬化孔實現兩面電路的導通。制作流程:開料→鉆孔→沉銅→全...

2025-07-06 -

黃岡專業PCB設計報價

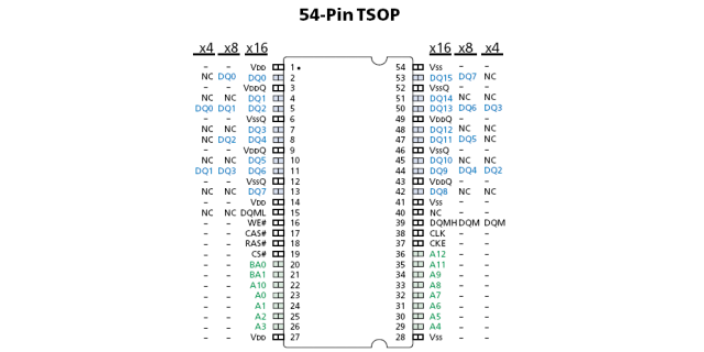

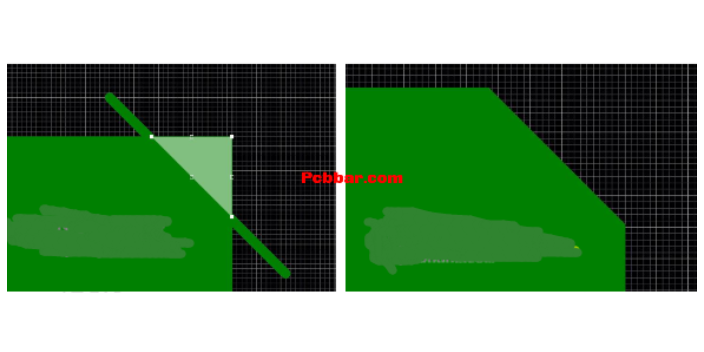

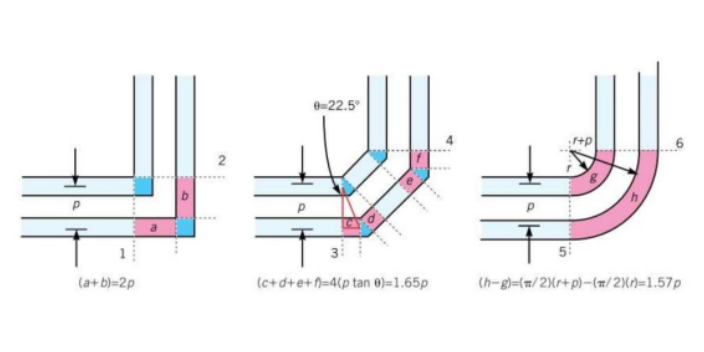

黃岡專業PCB設計報價輸出生產文件生成Gerber文件(各層光繪文件)、鉆孔文件(NCDrill)、BOM表(物料清單)。提供裝配圖(如絲印層標注元件極性、位號)。二、高頻與特殊信號設計要點高頻信號布線盡量縮短走線長度,避免跨越其他功能區。使用弧形或45°走線,減少直角轉彎引起的阻...

2025-07-06 -

湖北高效PCB設計報價

湖北高效PCB設計報價阻抗匹配檢查規則:同一網絡的布線寬度應保持一致,線寬的變化會造成線路特性阻抗的不均勻,當傳輸速度較高時會產生反射。設計軟件Altium Designer:集成了電原理圖設計、PCB布局、FPGA設計、仿真分析及可編程邏輯器件設計等功能,支持多層PCB設計,具備...

2025-07-06 -

鄂州PCB設計價格大全

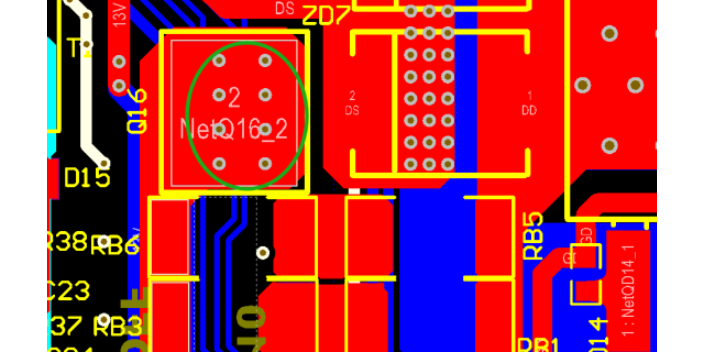

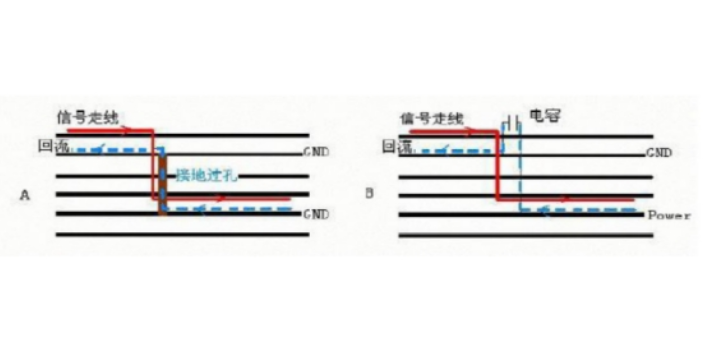

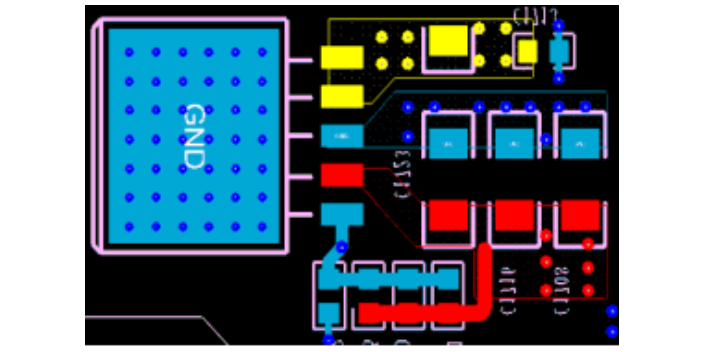

鄂州PCB設計價格大全電源完整性(PI)設計去耦電容布局:遵循“就近原則”,在芯片電源引腳附近放置0.1μF(高頻)和10μF(低頻)電容,并縮短回流路徑。電源平面分割:模擬/數字電源需**分割,避免交叉干擾;高頻信號需完整地平面作為參考。大電流路徑優化:功率器件(如MOS管、...

2025-07-06 -

荊門PCB制板

荊門PCB制板PCB(Printed Circuit Board,印刷電路板)制版是將電子電路設計轉化為實際可生產電路板的過程,涉及多個關鍵環節和技術要點,以下為你展開介紹:設計階段原理圖設計:根據電路功能需求,使用專業軟件(如Altium Designer、Cadence...

2025-07-06 -

專業PCB制板廠家

專業PCB制板廠家上下游合作:PCB制造商與材料供應商、設備廠商、終端客戶緊密合作,共同推動技術創新。標準化與認證:建立統一的行業標準和認證體系,提升產品質量和市場競爭力。四、結語PCB制板技術正朝著高密度、高性能、高可靠性和綠色化的方向發展。隨著5G、人工智能、新能源汽車等新...

2025-07-06 -

黃岡了解PCB制板布線

黃岡了解PCB制板布線焊盤翹曲或分層:指PCB在焊接過程中,由于熱應力或機械應力,導致焊盤與基板部分或完全分離,可能由過高的焊接溫度、焊盤設計不合理、PCB材料選擇不當等原因導致。解決方案包括選擇適合的焊接溫度和曲線,設計焊盤時增加適當的熱阻隔結構,選擇高TG值的PCB材料等。阻焊...

2025-07-06 -

正規PCB制板批發

正規PCB制板批發解決方案:HDI技術:通過激光鉆孔、盲埋孔、微孔(孔徑<0.1mm)等技術實現高密度布線。類載板(SLP):采用mSAP(改良型半加成法)工藝,線寬/線距可達20μm以下,適用于智能手機、可穿戴設備等。散熱與可靠性技術瓶頸:高功率電子元件(如射頻模塊、功率放大...

2025-07-06 -

孝感打造PCB制板走線

孝感打造PCB制板走線PCB制板技術演進與行業趨勢:從精密制造到智能生產一、PCB制板的**技術挑戰高頻高速信號傳輸需求技術瓶頸:5G通信、人工智能、自動駕駛等領域對PCB的信號完整性要求極高。例如,高頻PCB需采用低介電常數(Dk)和低介質損耗因子(Df)的材料(如PTFE、Ro...

2025-07-06 -

十堰打造PCB制板加工

十堰打造PCB制板加工電源和地線處理:電源線和地線應盡可能寬,以降低線路阻抗,減少電壓降和噪聲。可以采用多層板設計,將電源層和地層分開,提高電源的穩定性和抗干擾能力。制版材料選擇基板材料:常見的基板材料有FR-4、CEM-1、鋁基板等。FR-4具有良好的絕緣性能、機械強度和耐熱性,...

2025-07-06 -

隨州正規PCB設計多少錢

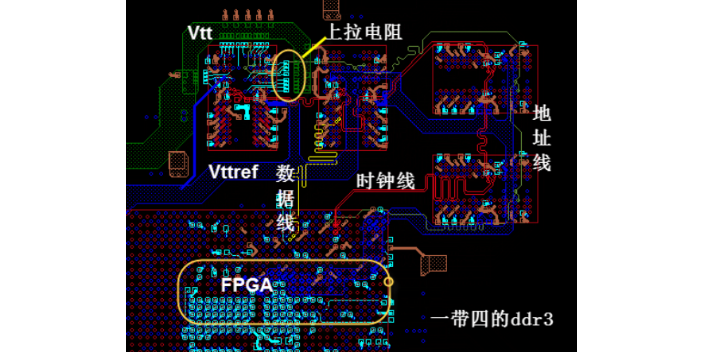

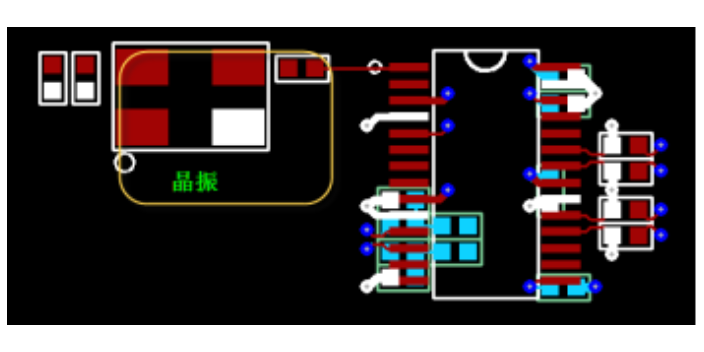

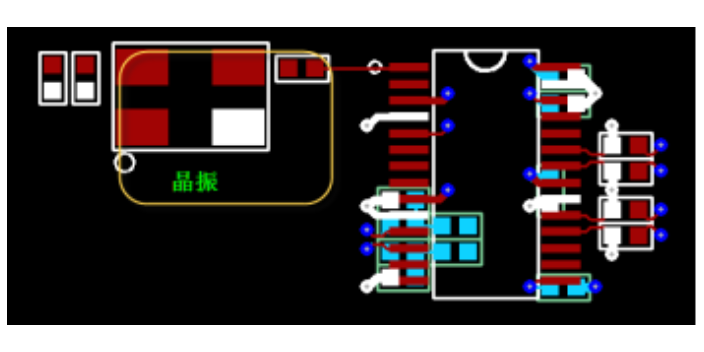

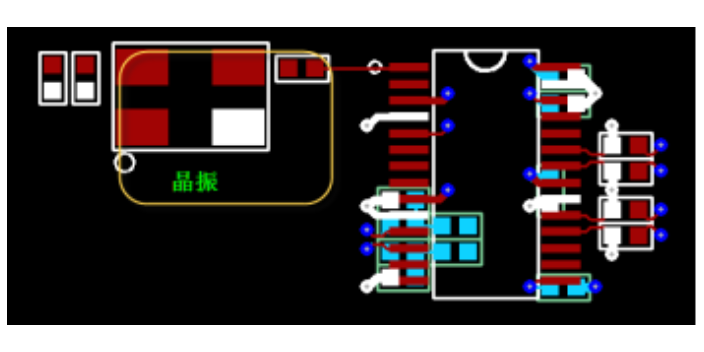

隨州正規PCB設計多少錢實踐方法:項目驅動與行業案例的結合項目化學習路徑初級項目:設計一款基于STM32的4層開發板,要求包含USB、以太網接口,需掌握電源平面分割、晶振布局等技巧。進階項目:完成一款支持PCIe 4.0的服務器主板設計,需通過HyperLynx仿真驗證信號完整性,并...

2025-07-06 -

咸寧專業PCB制板走線

咸寧專業PCB制板走線阻抗控制在高速信號場景(如USB 3.0、HDMI)中,需通過仿真設計線寬/線距/介電常數,將阻抗偏差控制在±5%以內。散熱設計高功率器件區域需增加銅厚(≥2oz)或埋入銅塊,降低熱阻。鋁基板等金屬基材可將熱導率提升至1-3W/mK,較FR-4提升10倍以上。...

2025-07-06 -

十堰生產PCB制板哪家好

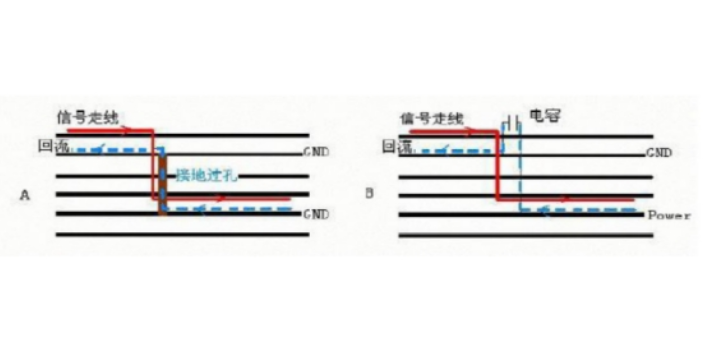

十堰生產PCB制板哪家好電磁兼容性問題問題表現:PCB 產生的電磁輻射超標,或者對外界電磁干擾過于敏感,導致產品無法通過 EMC 測試。解決方法屏蔽設計:對于敏感電路或易產生電磁干擾的電路,可以采用金屬屏蔽罩進行屏蔽,減少電磁輻射和干擾。濾波設計:在電源輸入端、信號接口等位置添加濾波...

2025-07-06 -

咸寧了解PCB設計功能

咸寧了解PCB設計功能以實戰為導向的能力提升PCB培訓需以“理論奠基-工具賦能-規范約束-項目錘煉”為路徑,結合高頻高速技術趨勢與智能化工具,構建從硬件設計到量產落地的閉環能力。通過企業級案例與AI輔助設計工具的深度融合,可***縮短設計周期,提升產品競爭力。例如,某企業通過引入C...

2025-07-06 -

十堰常規PCB設計加工

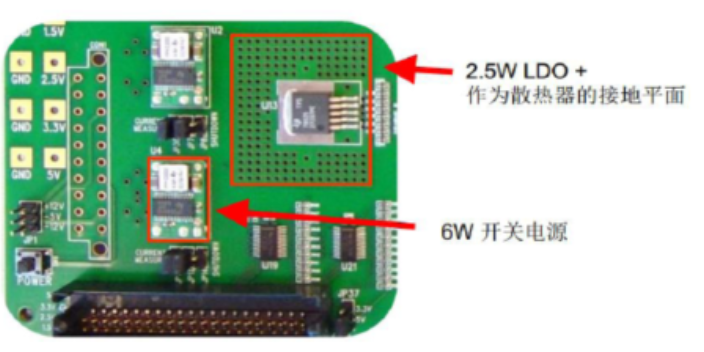

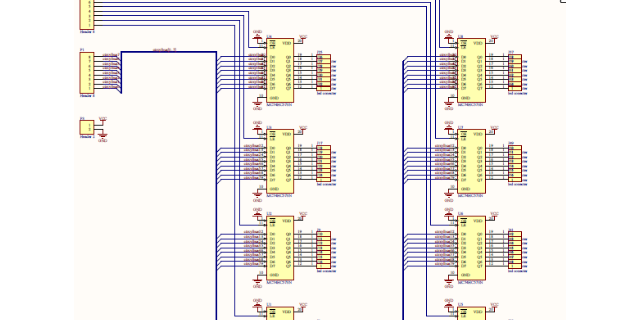

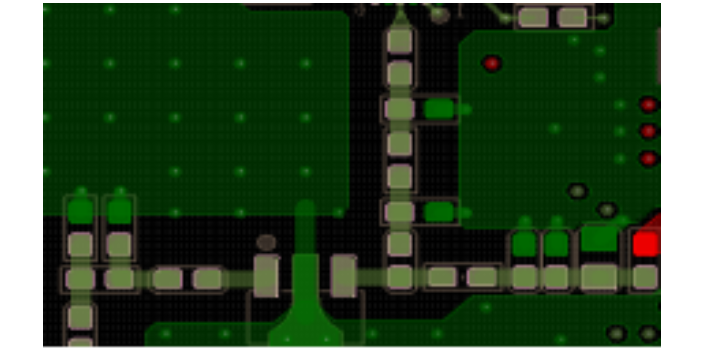

十堰常規PCB設計加工PCB布局設計導入網表與元器件擺放將原理圖網表導入PCB設計工具,并初始化元器件位置。布局原則:按功能分區:將相關元器件(如電源、信號處理、接口)集中擺放。信號流向:從輸入到輸出,減少信號線交叉。熱設計:高功耗元器件(如MOS管、LDO)靠近散熱區域或添加散熱...

2025-07-06 -

恩施了解PCB設計布局

恩施了解PCB設計布局布線:優先布設高速信號(如時鐘線),避免長距離平行走線;加寬電源與地線寬度,使用鋪銅降低阻抗;高速差分信號需等長布線,特定阻抗要求時需計算線寬和層疊結構。設計規則檢查(DRC):檢查線間距、過孔尺寸、短路/斷路等是否符合生產規范。輸出生產文件:生成Gerber...

2025-07-06 -

荊州印制PCB制板哪家好

荊州印制PCB制板哪家好制板前準備Gerber文件生成:將設計好的PCB文件轉換為Gerber格式文件。Gerber文件是PCB制造的標準文件格式,包含了PCB的每一層圖形信息,如銅箔層、阻焊層、絲印層等。制造廠商根據Gerber文件來制作PCB。工程確認:將Gerber文件發送給P...

2025-07-06 -

孝感了解PCB制版原理

孝感了解PCB制版原理在所有工序中,表面處理尤為關鍵,它不僅保護電路板免受氧化和腐蝕,還能提高焊接性能。隨著科技的進步,越來越多的新材料和新技術被應用于PCB制版,讓這一傳統行業煥發出新的活力。例如,環保材料的使用在降低污染的同時,也提高了PCB的可靠性和耐用性。總之,PCB制版是...

2025-07-06 -

孝感定制PCB制板功能

孝感定制PCB制板功能CEM板材:玻璃纖維增強的酚醛樹脂材料,具有較高的機械強度和耐熱性,通常用于制作高頻電路板和高速電路板,因其具有較低的介電常數和介質損耗。高頻板材:采用聚四氟乙烯(PTFE)材料或其復合材料制成,具有較低的介電常數和介質損耗,適用于制作高頻電路板和高速電路板,...

2025-07-06 -

武漢高效PCB設計

武漢高效PCB設計行業應用:技術迭代與產業需求的動態適配技術趨勢:隨著HDI(高密度互連)板、剛撓結合板等復雜結構的普及,培訓需強化微孔加工、埋阻埋容等先進工藝知識。例如,掌握激光鉆孔、等離子蝕刻等微孔加工技術,以滿足0.3mm以下孔徑的制造需求。產業需求:針對新能源汽車、AI...

2025-07-05