-

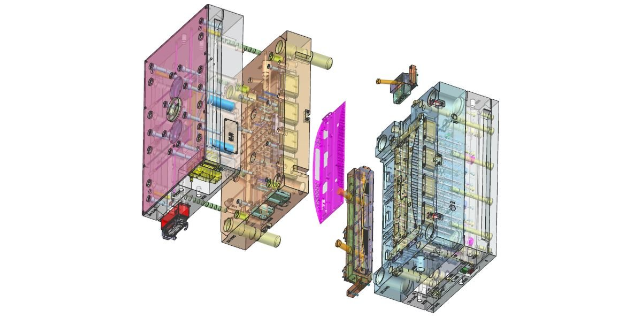

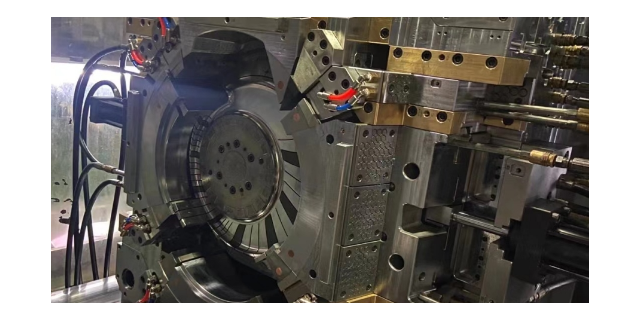

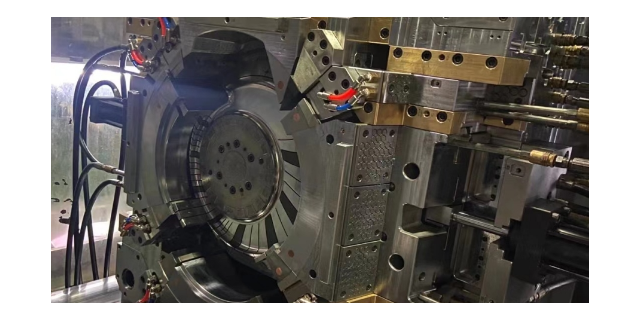

廣東電腦一體機模具加工

廣東電腦一體機模具加工電火花加工是一種利用放電腐蝕原理進行加工的特種加工方法,特別適用于加工用傳統機械加工方法難以加工的模具零件,如具有復雜形狀的型腔、窄縫、深孔等。在電火花加工過程中,工具電極和工件電極在絕緣工作液中保持一定的放電間隙,通過脈沖電源使電極之間產生脈沖放電,放電產生...

2025-04-23 -

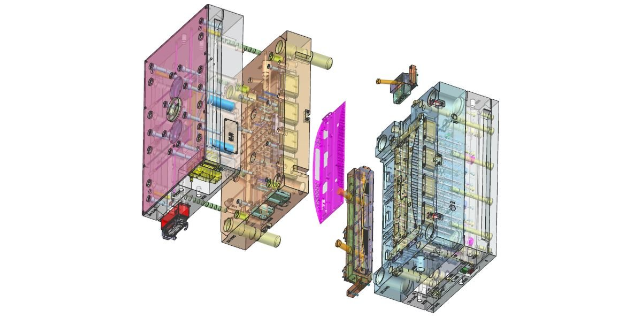

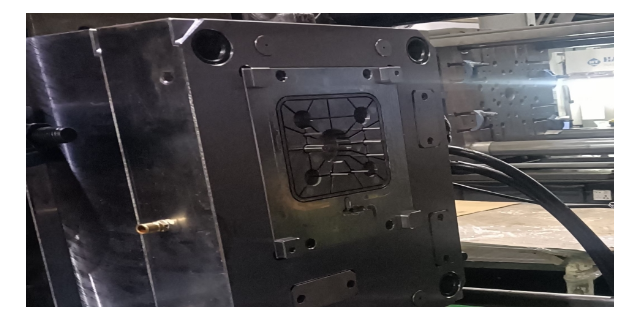

深圳電腦主機面板注塑模具定制

深圳電腦主機面板注塑模具定制在環(huán)保意識日益增強的現代,綠色制造理念逐漸融入注塑模具制造行業(yè)。綠色制造要求在模具制造過程中,減少能源消耗和環(huán)境污染。從模具設計階段開始,考慮模具的可回收性和可拆卸性,選擇環(huán)保型材料。在加工過程中,采用節(jié)能型設備和綠色加工工藝,如干式切削、微量潤滑切削等,減少...

2025-04-23 -

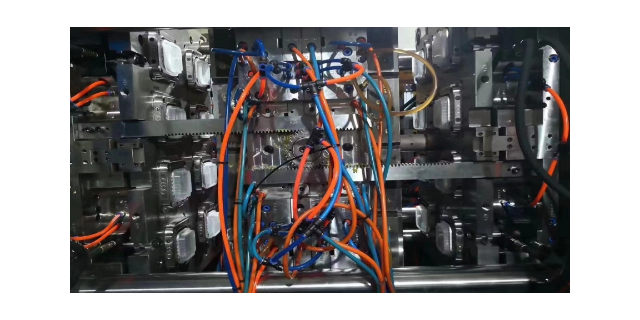

霧化器注塑模具哪家好

霧化器注塑模具哪家好電動驅動系統中的電機外殼、控制器外殼等部件也大量應用注塑模具技術。電機外殼需要承受電機運轉時的震動、散熱以及電磁屏蔽等多重要求,注塑模具采用高導熱且具有電磁屏蔽功能的復合材料,成型出結構合理的外殼。內部的加強筋設計既能增強整體強度,又有助于熱量傳導,與散熱風扇...

2025-04-23 -

溫州雙色注塑模具

溫州雙色注塑模具塑膠模具,簡言之,是用于成型塑膠制品的模具。依據成型工藝的不同,塑膠模具主要可分為注塑模具、吹塑模具、擠出模具、吸塑模具等幾大類。其中,注塑模具較為常見,它通過將熔融的塑膠材料高壓注入模具型腔,經冷卻固化后得到所需形狀的塑料制品,廣泛應用于電子電器、汽車制造、...

2025-04-23 -

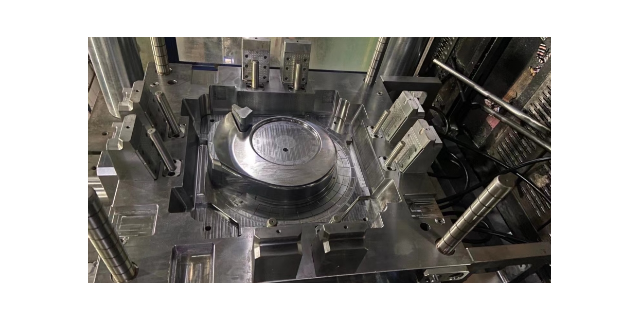

掃地機器人外殼塑膠模具哪家劃算

掃地機器人外殼塑膠模具哪家劃算建立完善的質量檢測體系,對塑膠模具制造全過程進行嚴格把控。原材料入廠時,進行化學成分分析和機械性能測試,確保材料符合標準。在加工過程中,運用三坐標測量儀對關鍵尺寸進行實時監(jiān)測,一旦發(fā)現尺寸偏差超出允許范圍,立即調整加工參數。模具裝配完成后,除進行試模調試外,還...

2025-04-23 -

深圳電子產品注塑模具加工

深圳電子產品注塑模具加工在注塑模具制造過程中,成本控制是企業(yè)關注的重要方面。模具材料成本在總成本中占比較大,通過合理選擇材料,在滿足模具性能要求的前提下,選用性價比高的鋼材,可有效降低材料成本。優(yōu)化模具設計,減少不必要的復雜結構和零件數量,能夠降低加工難度和加工成本。在加工過程中,合...

2025-04-23 -

煙臺注塑模具廠商

煙臺注塑模具廠商塑膠模具制造與其他行業(yè)的跨界融合不斷催生新的機遇。與 3D 打印技術融合,利用 3D 打印制造模具的部分零部件,如型芯、鑲件等,能夠實現模具的快速制造和個性化定制。對于一些結構復雜的模具零部件,傳統加工方式難以實現,而 3D 打印技術能夠輕松應對。與人工智能技...

2025-04-23 -

廣東充電器模具設計與制造價格

廣東充電器模具設計與制造價格電火花加工是注塑模具制造中不可或缺的工藝,特別適用于加工傳統銑削難以觸及的復雜形狀和細微結構。當模具中存在窄槽、深孔或具有復雜輪廓的區(qū)域時,電火花加工便能發(fā)揮其優(yōu)勢。其原理是利用放電產生的高溫,瞬間熔化或氣化金屬材料。在加工過程中,電極的設計與制造至關重要。電...

2025-04-23 -

東莞電腦主機面板注塑模具廠

東莞電腦主機面板注塑模具廠模具鋼是模具制造中常用的材料之一,根據其用途和性能特點可以分為冷作模具鋼、熱作模具鋼和塑料模具鋼。冷作模具鋼主要用于制造承受沖擊載荷較小、工作溫度不高的模具,如沖壓模具、冷擠壓模具等。其具有較高的硬度、耐磨性和抗壓強度。常見的冷作模具鋼有 Cr12MoV、SK...

2025-04-23 -

鄭州充電器外殼注塑模具

鄭州充電器外殼注塑模具建立完善的質量檢測體系,對塑膠模具制造全過程進行嚴格把控。原材料入廠時,進行化學成分分析和機械性能測試,確保材料符合標準。在加工過程中,運用三坐標測量儀對關鍵尺寸進行實時監(jiān)測,一旦發(fā)現尺寸偏差超出允許范圍,立即調整加工參數。模具裝配完成后,除進行試模調試外,還...

2025-04-22 -

廣東霧化器模具廠

廣東霧化器模具廠注塑模具制造過程中,每一道工藝都至關重要。在機械加工環(huán)節(jié),我們采用先進的切削工藝,嚴格控制切削參數,確保加工精度和表面質量。在熱處理工藝上,通過對模具進行淬火、回火等處理,提升模具的硬度和耐磨性,延長模具的使用壽命。對于模具的表面處理,我們提供多種選擇,如鍍鉻...

2025-04-22 -

濟南注塑模具多少錢

濟南注塑模具多少錢塑膠模具材料的選擇對模具的使用壽命、加工性能以及制造成本有著深遠影響。常用的模具材料涵蓋鋼材、鋁合金以及特殊塑料等。鋼材因其具備較高的強度、硬度與耐磨性,成為了塑膠模具的材料。不同型號的鋼材各有千秋,例如 P20 鋼材,具有良好的綜合性能,廣泛應用于一般精度要...

2025-04-22 -

青島充電器外殼塑膠模具供應商

青島充電器外殼塑膠模具供應商塑膠模具的選材需綜合考慮多方面因素。對于批量生產且對耐磨性要求高的模具,會優(yōu)先選擇 Cr12MoV 等模具鋼,其具有良好的淬透性和耐磨性,能有效延長模具使用壽命,降低生產成本。而對于一些對表面粗糙度要求極高,用于生產光學產品的模具,NAK80 預硬鋼是理想之選...

2025-04-22 -

東莞一體機電腦模具訂做廠家

東莞一體機電腦模具訂做廠家注塑模具制造行業(yè)競爭激烈,市場對模具的精度、質量、交貨期和價格提出了越來越高的要求。為了在競爭中脫穎而出,企業(yè)需不斷提升自身的核心競爭力。一方面,加大技術研發(fā)投入,引進先進的設備和技術,提高模具制造的精度和效率;另一方面,加強企業(yè)管理,優(yōu)化生產流程,降低成本,...

2025-04-22 -

成都掃地機器人外殼塑膠模具哪家好

成都掃地機器人外殼塑膠模具哪家好塑膠模具在各行業(yè)的應用。電子電器行業(yè),在電子電器領域,塑膠模具幾乎貫穿了整個產品制造鏈。從手機、電腦的外殼,到內部的各種接插件、按鍵等,無一不是通過塑膠模具注塑成型。隨著電子產品向輕薄化、智能化方向發(fā)展,對塑膠模具的精度與微型化加工能力提出了更高要求。例如,為...

2025-04-22 -

青島塑膠模具廠商

青島塑膠模具廠商熱處理是改善塑膠模具鋼材性能、延長模具使用壽命的重要手段。通過合適的熱處理工藝,能夠有效提高模具的硬度、耐磨性、韌性以及疲勞強度等關鍵性能指標。常見的熱處理方法包括淬火、回火、退火和正火等。其中,淬火能夠使鋼材獲得高硬度,但同時會導致脆性增加,因此淬火后通常需...

2025-04-22 -

溫州塑料模具多少錢

溫州塑料模具多少錢引入數字化管理系統,實現塑膠模具制造過程的精細化管理。通過 ERP 系統對企業(yè)的采購、生產、銷售等環(huán)節(jié)進行信息化管理,提高運營效率。利用 MES 系統對生產過程進行實時監(jiān)控,收集和分析生產數據,實現對生產進度、質量、設備狀態(tài)等的準確掌控。借助大數據分析技術,對...

2025-04-22 -

上海塑料模具定做廠家

上海塑料模具定做廠家現代塑膠模具制造技術能夠實現極高的成型精度,在精密注塑領域,模具尺寸精度可控制在微米級甚至更高。這得益于先進的模具加工設備、高精度的模具材料以及精密的模具裝配工藝。通過精確控制注塑過程中的溫度、壓力、速度等工藝參數,塑膠模具能夠生產出尺寸精確、形狀一致的塑料制...

2025-04-22 -

濰坊燈具模具

濰坊燈具模具塑膠模具的制造工藝:加工方法。現代塑膠模具制造融合了多種先進的加工技術。數控加工是其中的重要環(huán)節(jié),通過數控銑床、加工中心等設備,能夠精確地銑削出模具的型腔、型芯等復雜形狀。電火花加工則常用于加工一些具有細微結構、深槽或尖角的部位,利用電極與工件之間的放電腐蝕原...

2025-04-22 -

東莞LED導光板塑料模具

東莞LED導光板塑料模具塑膠模具制造企業(yè)要在激烈的市場競爭中立于不敗之地,必須深度融合客戶需求,以客戶為中心開展各項工作。在項目啟動初期,與客戶進行充分、深入的溝通,了解客戶對塑料制品的功能、外觀、尺寸精度、生產批量、交貨期等方面的具體要求,以及客戶的特殊需求和期望。根據客戶需求,憑...

2025-04-22 -

合肥手機配件塑膠模具

合肥手機配件塑膠模具提供定制服務,滿足客戶個性化需求。從模具設計到制造,每個環(huán)節(jié)都可根據客戶要求進行定制。客戶可提供設計圖紙或創(chuàng)意想法,專業(yè)設計團隊會根據客戶需求進行優(yōu)化和完善。在模具外觀設計上,可融入客戶的品牌元素,打造專屬品牌形象。對于有特殊功能要求的模具,如雙色注塑模具、熱...

2025-04-22 -

重慶注塑模具哪家優(yōu)惠

重慶注塑模具哪家優(yōu)惠塑膠模具的發(fā)展趨勢。智能化制造,隨著工業(yè) 4.0 與智能制造技術的推進,塑膠模具制造正朝著智能化方向發(fā)展。智能模具配備了傳感器、數據采集系統等,能夠實時監(jiān)測模具的工作狀態(tài),如溫度、壓力、磨損程度等,并將數據反饋至控制系統,實現自動調整工藝參數、預測模具故障,提...

2025-04-22 -

專業(yè)模具生產廠家

專業(yè)模具生產廠家借助物聯網和大數據技術,塑膠模具實現了遠程運維。在模具的關鍵部位,如型腔、型芯、熱流道系統等安裝傳感器,這些傳感器能夠實時采集模具的溫度、壓力、振動等數據,并通過網絡將數據傳輸到云端服務器。技術人員無論身處何地,都能通過手機或電腦登錄云端平臺,查看模具的運行狀...

2025-04-22 -

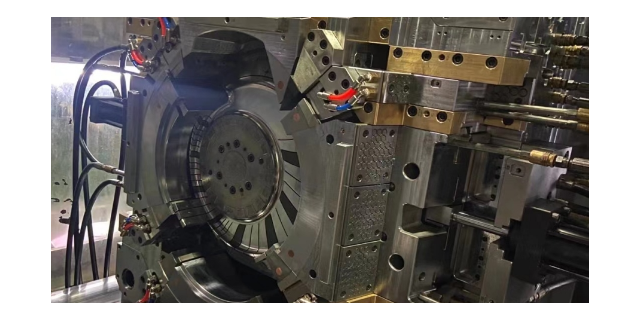

廈門掃地機器人外殼塑料模具

廈門掃地機器人外殼塑料模具模具制造完成后,必須進行嚴格的調試與優(yōu)化,以確保其能夠穩(wěn)定、高效地生產出符合質量標準的塑料制品。調試過程中,首先將模具小心安裝到注塑機上,仔細檢查模具的安裝是否牢固,各系統的連接是否正確、密封是否良好。然后進行試模操作,通過逐步調整注塑機的工藝參數,如注塑壓力...

2025-04-22 -

LED導光板模具多少錢

LED導光板模具多少錢在市場競爭激烈的現代,快速響應客戶需求、縮短模具交付周期至關重要。接到客戶訂單后,迅速組建項目團隊,制定詳細的項目進度計劃。通過并行工程,將設計、采購、加工等環(huán)節(jié)進行合理交叉,壓縮項目周期。同時,與供應商建立緊密的合作關系,確保原材料和零部件的及時供應。對于緊...

2025-04-22 -

杭州塑料模具設計與制造

杭州塑料模具設計與制造塑膠模具在成型過程中具有較高的生產效率,尤其是注塑模具。一次注塑成型周期通常較短,從幾秒到幾分鐘不等,取決于產品的尺寸和復雜程度。在自動化生產線的加持下,塑膠模具能夠實現連續(xù)、高速的生產,極大地提高了單位時間內的產品產量。以生產塑料玩具為例,一套設計合理的注塑...

2025-04-22 -

LED導光板塑膠模具

LED導光板塑膠模具在環(huán)保理念日益深入人心的背景下,綠色模具成為行業(yè)發(fā)展的新趨勢。研發(fā)人員致力于開發(fā)可降解模具材料,如淀粉基、聚乳酸基等生物降解材料,這些材料在自然環(huán)境中能夠逐漸分解,減少模具廢棄后對環(huán)境的污染。在模具設計階段,采用輕量化設計理念,通過優(yōu)化模具的結構,減少模具材料...

2025-04-22 -

佛山模具廠商

佛山模具廠商塑膠模具,簡言之,是用于成型塑膠制品的模具。依據成型工藝的不同,塑膠模具主要可分為注塑模具、吹塑模具、擠出模具、吸塑模具等幾大類。其中,注塑模具較為常見,它通過將熔融的塑膠材料高壓注入模具型腔,經冷卻固化后得到所需形狀的塑料制品,廣泛應用于電子電器、汽車制造、...

2025-04-22 -

煙臺家用電器外殼模具

煙臺家用電器外殼模具引進先進的五軸加工中心,大幅提升塑膠模具的加工效率和精度。五軸設備可實現復雜曲面的一次性加工,避免多次裝夾帶來的誤差,極大縮短加工周期。以汽車內飾件模具為例,其結構復雜、曲面較多,傳統加工方式需多次裝夾和多臺設備協同作業(yè),不僅效率低,精度也難以保證。而五軸加工...

2025-04-22 -

北京充電器外殼塑膠模具制造商

北京充電器外殼塑膠模具制造商頂出系統是塑膠模具中確保塑料制品順利脫模的關鍵組成部分。其設計需要考慮塑料制品的形狀、尺寸、壁厚、塑料的收縮特性以及生產批量等諸多因素。常見的頂出方式包括頂針頂出、頂管頂出、推板頂出以及氣動頂出等。對于薄壁塑料制品,如塑料包裝盒、電子產品外殼等,頂針頂出方式較...

2025-04-22