-

杭州多層四向穿梭車制造商

杭州多層四向穿梭車制造商事實上,托盤四向穿梭車在立體貨架環境運行面臨三大問題挑戰:在防墜落方面采用三重保護機制——機械式限位擋板(承重5噸)、激光測距實時監測(精度±0.5mm)和電磁制動系統(響應時間8ms),某電商倉實測顯示貨物墜落事故率降至0.001‰;防碰撞系統集成毫米波雷達(探測距離15米)和3D視覺識別(120fps采樣率),配合動態避障算法(路徑重規劃耗時<100ms),使多車協同作業碰撞風險降低98%;定位導航采用UWB+慣性導航融合技術(累計誤差<2mm/100m),比傳統AGV定位精度提升10倍。工藝控制上,貨架軌道平面度要求≤0.1mm/m,穿梭車采用航空級鋁合金框架(振動幅度<0.05mm),...

-

西安重型四向穿梭車

西安重型四向穿梭車目前全球四向穿梭車領域的?大品牌預計有19家,每家廠商在技術優勢和?行業覆蓋上存在差異,?其中SSI SCHAEFER?、KNAPP?、?牛眼智能、蘭劍智能?、?東杰智能?、TGW?的產品技術亮眼,產品接受度比較高。由牛眼智能自主生產的四向穿梭車,在?三維運動效率?、?集群智能度?及?全生命周期價值?上有出色的表現,通過智能算法和永磁軌道陣列,來取代由傳統工控系統的齒輪,減少貨物擁堵和設備對接慢的情況,從而提高倉儲訂單處理速度,收到了客戶的一致好評。牛眼智能四向穿梭車車身設計通常緊湊輕便,操作人員可靈活駕駛,提高了操作的便捷性。西安重型四向穿梭車目前的穿梭車密集存儲系統,可主要分為堆垛機穿梭車...

-

杭州料箱四向穿梭車供應

杭州料箱四向穿梭車供應四向穿梭車作為智能倉儲領域的重要創新設備,其發展歷程經歷了從技術萌芽到成熟應用的關鍵跨越。雖然早在2013年前后就有相關概念提出,但受限于當時的導航精度、管控系統和動力技術,初期產品存在運行不穩定、效率低下等問題,導致市場接受度較低。隨著2000年左右日本和歐洲在精密制造和自動化領域的突破,四向穿梭車開始在實際倉儲場景中嶄露頭角,特別是在汽車零部件和物流行業得到試點應用。經過二十余年的技術迭代,現代四向穿梭車已實現階段性的升級:采用激光導航與視覺識別融合技術,精度達到±1mm;配備智能能源管理系統,充電10分鐘可運行8小時;通過5G物聯網實現毫秒級響應,單臺設備日均處理量可達3000箱次。目前...

-

箱式四向穿梭車生產廠家

箱式四向穿梭車生產廠家當前四向穿梭車技術正處于發展拐點,其軟硬件創新空間主要體現在三大維度:算法層面,多車協同調度響應時間從現有50ms向20ms突破(某實驗室原型機已達28ms),路徑規劃算法復雜度較AGV提升3倍;硬件性能上,新一代碳纖維車身(減重30%)配合磁懸浮驅動(能效比提升45%)正在測試階段;系統集成度方面,5G+北斗雙模(精度±1mm)與數字孿生預演系統(延遲<5ms)將成為標配。市場演化軌跡顯示,2024年國內四向車廠商已從32家激增至67家,但頭部5家企業占據73%市場(項目單價>500萬元),參照AGV行業2019-2023年并購重組案例年增40%的規律,預計2027年四向車領域將出現首輪洗牌...

-

貴陽四向穿梭車供應

貴陽四向穿梭車供應牛眼智能托盤四向穿梭車系統具有諸多突出優點,是對AS/RS系統的較佳補充。本文首先介紹了托盤四向穿梭車系統的組成設備及其主要技術,并圍繞系統設計、系統評價指標、影響系統運行效果的因素等重點內容進行了分析,可供業內人士學習參考。托盤四向穿梭車(4-waysshuttleofpallet)是近10年發展起來的物流新技術,其創意來源于穿梭板(shuttleboard)和子母車(satellitecar),現在已經成為一項被廣為接受的物流技術。由于其布置靈活,能適應不同類型的倉庫條件,且小車數量根據需要隨時可調整,因此更適合舊倉庫智能化升級改造。某跨境電商倉部署牛眼系統后,高峰時段?訂單延誤率下降62...

-

長春四向穿梭車價位

長春四向穿梭車價位未來牛眼智能四向穿梭車將繼續以"智能進化+場景重構"為雙輪驅動,推出更為智能的倉儲機器人系統,借助特殊的AI智能體,實現百萬級貨位的實時動態路徑規劃。技術路線完成納米級調控系統的商業化應用,精度從目前的±1mm提升至±0.01mm,以應對更為嚴苛的要求。市場拓展方面將向更為復雜特種作業場景發展,使設備工作溫度范圍擴展至-50℃至80℃。產品生態構建上正在研發自主充電的核同位素微型電源,可讓設備持續工作一周,甚至使用更久無需充電,這項技術已進入工程樣機測試階段。人才戰略方面將與全球頭部機器人實驗室建立聯合培養機制,未來研發團隊規模計劃擴張300%,重點攻關群體智能涌現技術。特別值得注意的是,公司...

-

杭州超窄型四向穿梭車批發

杭州超窄型四向穿梭車批發牛眼四向穿梭車的后期保養需配備?激光對中儀(精度±0.05mm)、動態扭矩測試儀(量程0-50N·m)、紅外熱成像儀(熱靈敏度≤0.03℃)及無線振動分析儀(頻率范圍10Hz-10kHz)?等工具,操作人員需掌握機電液系統集成診斷能力,包括伺服電機編碼器校準(偏差補償±1脈沖/轉)、CAN總線故障解析(支持J1939協議)、四輪驅動扭矩分配算法調試(響應時間≤20ms),同時具備復合材質軌道磨損檢測(三維掃描精度0.1mm)和鋰電組評估(SOC誤差±2%)技能;需通過FMEA分析認證(能識別7類潛在失效模式)和預測性維護系統操作培訓(AI診斷準確率≥95%),熟練使用增強現實(AR)輔助維修系...

-

多層四向穿梭車市場價格

多層四向穿梭車市場價格在濕度大的使用場景下,牛眼智能四向穿梭車通過?IP65防護等級機柜(防塵防水)?和?三防涂層(耐濕熱、鹽霧、霉菌)?保護電氣元件安全,其?激光導航系統(波長1550nm,透霧氣能力強)?結合?抗干擾CAN總線(誤碼率<10^-9)?確保精度±2mm;采用?主動去濕技術維持電池倉干燥,同時?磷酸鐵鋰電池(工作濕度范圍20%-95%RH)?配合?智能熱管理(溫控精度±1℃)?穩定輸出功率;四輪驅動配備?疏水型聚氨酯輪胎(摩擦系數濕態>0.6)?和?自清潔軌道系統(壓縮空氣吹掃+特氟龍涂層)?防止打滑,?全密封軸承(潤滑脂NLGI2級)?確保機械部件在85%RH環境下壽命達10000小時;運維端通過...

-

無錫智能存取四向穿梭車哪家好

無錫智能存取四向穿梭車哪家好牛眼輸送機的設計結構基于模塊化理念,其架構由環形軌道系統、變頻驅動單元、多向承載滾輪和智能控制系統構成,環形軌道采用Q235B鋼材經數控折彎成型并配合激光校準確保平面度誤差小于0.1mm/m,驅動部分選用7.5kW變頻電機配合RV減速機實現0.1-5m/min無級調速,每個承載滾輪單元包含雙層結構的420不銹鋼軸承套與聚氨酯包膠輪面,通過預緊式密封軸承實現2000kg動態載荷下的靜音運轉,控制系統采用西門子S7-1200PLC配合10英寸昆侖通態觸摸屏,內置物料追蹤算法和故障自診斷程序,框架采用600×400mm矩形鋼管桁架結構并經過ANSYS靜力學分析驗證其抗扭剛度,關鍵連接節點使用10.9...

-

蘇州全自動四向穿梭車生產廠家

蘇州全自動四向穿梭車生產廠家牛眼輸送機的設計結構基于模塊化理念,其架構由環形軌道系統、變頻驅動單元、多向承載滾輪和智能控制系統構成,環形軌道采用Q235B鋼材經數控折彎成型并配合激光校準確保平面度誤差小于0.1mm/m,驅動部分選用7.5kW變頻電機配合RV減速機實現0.1-5m/min無級調速,每個承載滾輪單元包含雙層結構的420不銹鋼軸承套與聚氨酯包膠輪面,通過預緊式密封軸承實現2000kg動態載荷下的靜音運轉,控制系統采用西門子S7-1200PLC配合10英寸昆侖通態觸摸屏,內置物料追蹤算法和故障自診斷程序,框架采用600×400mm矩形鋼管桁架結構并經過ANSYS靜力學分析驗證其抗扭剛度,關鍵連接節點使用10.9...

-

南京智能四向穿梭車

南京智能四向穿梭車作為智能物流裝備的主要載體,托盤式四向穿梭車正在重塑當前倉儲自動化格局,其技術演進呈現出三個特征。在機械結構方面,主流產品載重已突破2000kg,采用伺服電機直驅技術(精度±1mm)和超級電容快充系統(充電5分鐘運行4小時),在使用場景上也有較大的拓展:如:牛眼智能在冷鏈領域推出的-30℃低溫車型,精星為汽車行業設計的重型模具搬運系統,以及智庫智能的第三代車型可實現360°全向移動,都展現出該技術的場景適應力。品牌競爭格局逐步清晰,行業數據顯示,2024年全球托盤式四向車市場規模達62億元,國產品牌貢獻了58%的出貨量,其中應用于新能源鋰電行業的特種車型增速高達120%。這些發展印證了該技術正...

-

長春托盤四向穿梭車

長春托盤四向穿梭車牛眼智能四向穿梭車的設計理念以"人機共生"為主要突破點,與行業普遍的功能導向思維形成鮮明對比。其創新性的力學底盤采用仿生鯨鰭結構,將震動傳導降低62%,而競品仍在使用傳統彈簧減震方案。人機交互層面引入AR投影操控界面,操作學習周期縮短至15分鐘,遠低于其他品牌平均8小時的培訓時長。在空間感知系統上,牛眼自研的毫米波雷達與激光SLAM融合算法,使校準穩定性達到99.99%,相較同行單一傳感器方案提升兩個數量級。設計團隊特別注重"溫度體驗",艙內采用航天級氣壓平衡技術,使操作員在-20℃環境中仍能保持舒適體感,這項人性化設計尚未在其他產品中出現。模塊化架構實現85%部件可徒手拆卸,維護便捷性較螺栓...

-

冷庫四向穿梭車參考價

冷庫四向穿梭車參考價牛眼四向穿梭車將工業安全標準提升至全新維度,三重防護系統構筑起銅墻鐵壁般的守護屏障——毫米波雷達以50Hz頻率掃描周圍環境形成3D防護網,當檢測到15cm內障礙物時立即觸發聲光報警并啟動電磁制動(響應時間<80ms);急停裝置采用雙回路冗余設計,無論按壓任意紅色蘑菇頭按鈕或拉拽安全繩都能在0.1秒內切斷動力;防跌落系統通過高精度傾角傳感器實時監測車身姿態,在傾斜角度超過5°時自動鎖死所有輪組;防擠壓邊緣的彈性緩沖帶能吸收200kg/cm2的沖擊力,配合24V安全電壓調控的照明系統徹底杜絕觸電;每臺設備都經過72小時連續滿載運行測試,確保所有安全功能在-10℃至50℃環境下始終可靠,這種將智能預...

-

寧波重力式四向穿梭車廠家直銷

寧波重力式四向穿梭車廠家直銷牛眼四向穿梭車的使用體驗非常不錯,其全向四向輪組實現橫向漂移時帶來的絲滑轉向體驗令人驚艷,只要在觸摸屏上劃動即可完成0.1-2m/s的精細調速,內置的激光導航系統讓設備在復雜貨架間穿梭時始終保持±5mm的定位精度,雙模動力系統切換時的能量回收震動幾乎難以察覺,夜間作業時環繞式LED照明帶自動調節亮度形成安全光幕,特別設計的降噪電機將運行噪音控制在55分貝以下如同輕聲絮語,符合人體工學的無線遙控器握把弧度完美貼合手掌曲線,急停按鈕觸發時四輪液壓制動產生的緩沖感遠超傳統急剎體驗,智能防撞系統在檢測到障礙物0.3秒內作出的避讓動作比人工反應更流暢,經過陽極氧化處理的鋁合金車身表面觸感溫潤且不留指紋,...

-

杭州多層四向穿梭車廠家供應

杭州多層四向穿梭車廠家供應當前堆垛機與四向穿梭車正形成"傳統重載"與"柔性智能"的雙軌發展格局。堆垛機憑借30年技術沉淀(平均無故障時間超1萬小時)和10噸級負載能力,在汽車制造等重工業領域保持75%的市場,某鋼鐵物流中心采用雙深位堆垛機系統實現存儲密度提升40%。而四向穿梭車則通過碳纖維輕量化設計(自重降低35%)和5G集群調度(200臺車協同誤差<0.1秒),在冷鏈(溫控精度±0.5℃)和新能源電池(防爆等級ExdⅡBT4)等新興領域實現年增速120%的爆發式增長。實際選型需考量六大維度:存儲密度(四向車達95%vs堆垛機70%)、吞吐效率(堆垛機峰值200托/小時)、改造成本(四向車模塊化部署快60%)、能耗水平...

-

哈爾濱四向穿梭車廠商

哈爾濱四向穿梭車廠商牛眼四向穿梭車的操作界面設計徹底顛覆了傳統工業設備的復雜印象,其7英寸全彩觸控屏采用"三步直達"交互邏輯,新手經過15分鐘培訓即可上手操作;語音控制系統支持"向左轉30度""去B區第5排"等自然語言指令,識別準確率高達99.2%;平臺的AR可視化引導功能,通過實時投影在貨架上的彩色光帶指示行進路線,就像跟著手機導航一樣直觀;遇到突發狀況時,只需說出"緊急情況"三個字,系統就會自動執行比較好避險方案;更貼心的是操作權限智能分級功能,管理員用指紋解鎖后可以設置"新手模式",自動限制最高速度和復雜動作,這種將工業級性能與消費級體驗完美融合的設計,讓60歲的倉庫老師傅和20歲的實習生都能同樣輕松駕馭。...

-

沈陽四向穿梭車供應商

沈陽四向穿梭車供應商牛眼輸送機憑借其獨特的多向滾輪設計實現了360度無死角物料輸送,相比傳統輸送設備具有出色的空間利用率優勢,其模塊化結構允許根據廠房布局靈活組合成直線、彎道或環形輸送系統,采用的高強度合金鋼軌道配合精密軸承滾輪可承載比較高5噸/平方米的負荷且運行噪音低于65分貝,智能變頻控制系統支持0.1-10米/分鐘無級調速并具備斷電自鎖功能,特殊設計的聚氨酯包膠滾輪表面既保護工件又降低摩擦系數至0.15以下,設備整體防護等級達IP54可適應焊接車間等惡劣環境,通過集成激光定位和RFID識別系統實現±0.5mm的定位精度與全流程物料追蹤,創新的能量回饋系統可回收30%制動電能,維護周期延長至6000小時且單個...

-

寧波四向穿梭車廠家直銷

寧波四向穿梭車廠家直銷托盤四向車立體倉庫的特性在于:1.同層多車協同作業。在其他兩類解決方案中,同層穿梭車在指定區域完成任務,而托盤四向車密集存儲系統可實現同層多車協同作業,穿梭車可以根據系統調度到達任意指定區域作業。2.智能調度與路徑規劃。在算法支持下,托盤四向車密集存儲系統能夠支持多車調度,并靈活優化調配,選取合適車輛執行任務;多車行駛過程中能夠靈活避讓,避免路徑矛盾。3.布局更靈活。托盤四向車可到達自動化立體庫任意位置,因此整體布局不受空間限制,可靈活布局入庫口位置。相較于傳統叉車等搬運設備,牛眼智能四向穿梭車噪音低、振動小,提升了作業環境舒適度。寧波四向穿梭車廠家直銷四向穿梭車作為智能倉儲領域的重要創新設備...

-

杭州非標版四向穿梭車廠家

杭州非標版四向穿梭車廠家牛眼四向穿梭車的智慧運維體系徹底革新了傳統設備的維護模式,其自診斷系統能預測關鍵部件壽命,通過云端推送精細到±2小時的更換時間窗;模塊化設計的動力單元可實現90秒快速更換,比傳統拆卸流程節省83%工時;潤滑系統采用智能油液監測技術,根據實際磨損程度動態調整保養周期,每年減少60%不必要的潤滑作業;遠程調試功能讓工程師通過AR眼鏡就能完成90%的故障排查,單次維修成本降低75%;更驚人的是能源管理系統,通過AI算法優化充放電策略,使鋰電池循環壽命突破8000次,配合光伏充電站可讓五年綜合能耗成本直降40%,這種將預防性維護、快速響應和能源優化完美結合的設計,讓設備全生命周期運維費用只為同類產品的...

-

重型四向穿梭車參考價

重型四向穿梭車參考價牛眼穿梭車操作人員的培訓周期需根據?設備復雜度(含四輪伺服驅動系統+AI導航模塊)及人員基礎差異?分層配置:?基礎操作培訓?(含HMI人機界面操作、急停流程、基礎故障代碼識別)需?40學時?(含8學時安全規范);?全技能認證?(達到完成預測性維護、FMEA失效分析及AR輔助精密調整的水平)則需?總計160學時?(含60學時帶崗實訓+20學時ISO13849安全評估)。關鍵時間節點包含:第40學時通過基礎操作考核(準確率≥95%)、第120學時獲得液壓/電控系統中級認證(含動態扭矩調試±2%誤差)、第160學時完成全項AI診斷實戰測試(如軸承游隙AI判定與實物校準誤差≤0.05mm)。經統計,具...

-

上海箱式四向穿梭車定制價格

上海箱式四向穿梭車定制價格牛眼四向穿梭車的智慧運維體系徹底革新了傳統設備的維護模式,其自診斷系統能預測關鍵部件壽命,通過云端推送精細到±2小時的更換時間窗;模塊化設計的動力單元可實現90秒快速更換,比傳統拆卸流程節省83%工時;潤滑系統采用智能油液監測技術,根據實際磨損程度動態調整保養周期,每年減少60%不必要的潤滑作業;遠程調試功能讓工程師通過AR眼鏡就能完成90%的故障排查,單次維修成本降低75%;更驚人的是能源管理系統,通過AI算法優化充放電策略,使鋰電池循環壽命突破8000次,配合光伏充電站可讓五年綜合能耗成本直降40%,這種將預防性維護、快速響應和能源優化完美結合的設計,讓設備全生命周期運維費用只為同類產品的...

-

寧波箱式四向穿梭車哪家好

寧波箱式四向穿梭車哪家好牛眼四向穿梭車的模塊化設計通過?標準接口快拆結構(部件更換≤5分鐘)?、?功能單元封裝(6大模塊支持熱插拔)?及?柔性組態架構(可按需配置20種功能子模塊)?實現運維效率提升——其?驅動輪組(含編碼器)?與?主板(雙CAN冗余)?的封裝使故障件更換效率較傳統結構提升70%,維保時間壓縮至行業平均的1/3;?電池倉(兼容磷酸鐵鋰/固態電池)?與?導航傳感集群(激光/視覺/IMU三模冗余)?的模塊化布局允許按場景靈活升級,單模塊迭代成本降低45%;?分布式故障隔離機制(故障影響范圍縮小85%)?結合?智能自診斷系統,實現準確換件,備件庫存種類減少60%;利用?磁吸式電氣接口(IP68防護/插拔壽命...

-

沈陽倉儲四向穿梭車

沈陽倉儲四向穿梭車四向穿梭車作為"貨到人"揀選技術的代表性設備,其發展歷程體現了國產智能制造領域的追趕能力。這項技術雖然在全球范圍內的實際應用時間較短,但國內企業在技術研發和市場應用方面展現出強勁的后發優勢。目前國產四向穿梭車在關鍵性能指標上已達到較高水平:精度達到±1mm、運行速度突破5m/s、電池續航時間超過8小時,這些關鍵參數與德馬泰克、勝斐邇等品牌的產品不相上下。特別在柔性化設計方面,國內企業創新開發的模塊化底盤和可擴展貨叉系統,使其能適配90%以上的標準貨架。在實際應用中,京東物流、順豐等企業部署的國產四向穿梭車系統,單臺日均處理量可達2500箱次,倉儲空間利用率提升60%以上,作業效率比傳統叉車方案...

-

蘇州窄型四向穿梭車定制價格

蘇州窄型四向穿梭車定制價格牛眼智能四向穿梭車在實際使用中展現出與其他品牌不同的優勢,操作人員普遍反饋其智能交互系統響應速度比行業平均水平快2秒,語音指令識別準確率高達99%,而其他品牌多在90%左右徘徊。設備運行的靜音效果令人印象深刻,45分貝的工作噪音為競品60分貝的75%左右,在八小時連續作業中大幅降低聽覺疲勞。特有的觸覺反饋方向盤能讓操作者清晰感知貨架間距,相比傳統品牌純視覺引導方式,巷道調頭效率提升40%。維護便利性方面,牛眼的模塊化設計使電池更換只需30秒,比行業標準的3分鐘節省83%時間,且智能診斷系統能提前48小時預測電機磨損情況。倉儲管理員特別贊賞其自適應學習功能,設備在運行一周后就能自動優化高頻存取路...

-

南京多層四向穿梭車供應

南京多層四向穿梭車供應牛眼智能托盤四向穿梭車系統具有諸多突出優點,是對AS/RS系統的較佳補充。本文首先介紹了托盤四向穿梭車系統的組成設備及其主要技術,并圍繞系統設計、系統評價指標、影響系統運行效果的因素等重點內容進行了分析,可供業內人士學習參考。托盤四向穿梭車(4-waysshuttleofpallet)是近10年發展起來的物流新技術,其創意來源于穿梭板(shuttleboard)和子母車(satellitecar),現在已經成為一項被廣為接受的物流技術。由于其布置靈活,能適應不同類型的倉庫條件,且小車數量根據需要隨時可調整,因此更適合舊倉庫智能化升級改造。四向穿梭車憑借其靈活性、智能化與低溫適應性,已成為特定場...

-

上海凍庫版四向穿梭車生產廠家

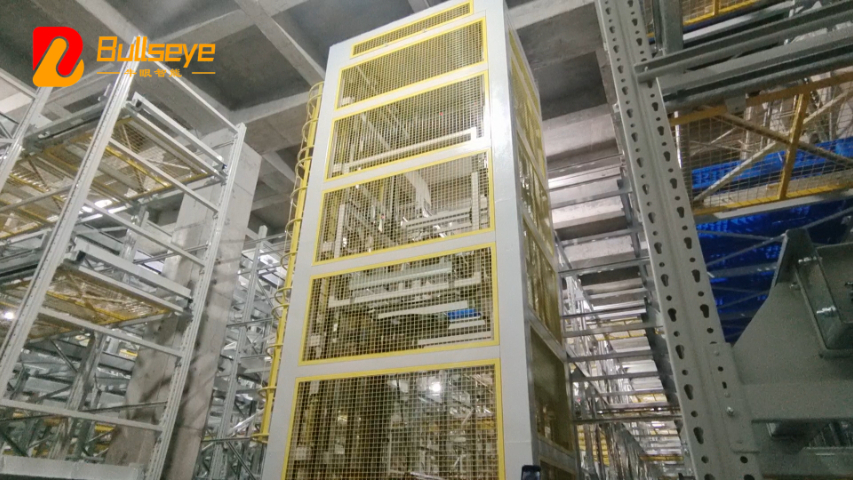

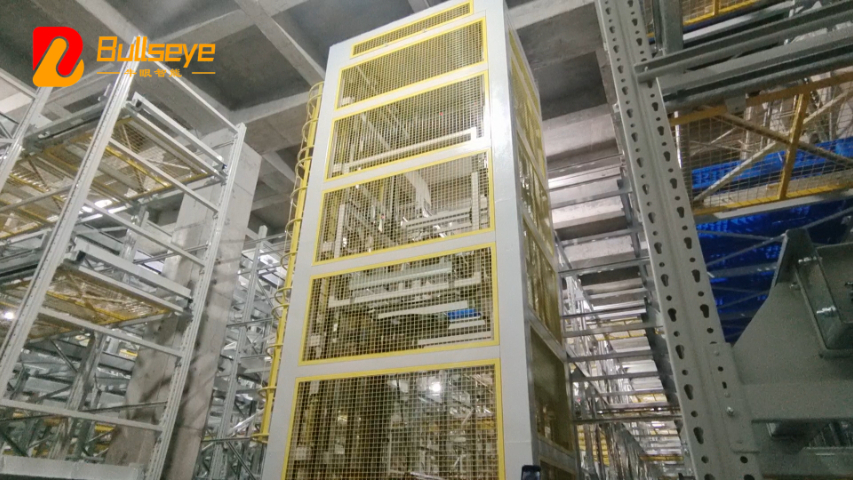

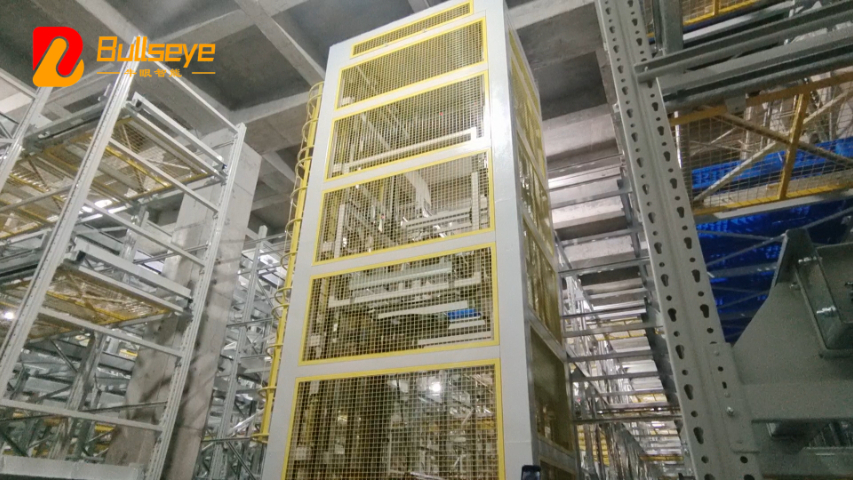

上海凍庫版四向穿梭車生產廠家牛眼智能提升機在使用層面與其他品牌的主要差異主要體現在智能化程度、操作體驗和可靠性三大維度。其自研的AI動態載荷識別系統能自動感知貨物重心變化,相比傳統品牌手動調節方式效率提升80%,而防擺算法可將擺動幅度在±2mm內,遠優于行業普遍的±10mm標準。操作界面采用語音+手勢+AR三重交互模式,新員工培訓時間從行業平均3天縮短至2小時,特有的"一鍵學習"功能可記憶100種常用搬運路徑。安全防護方面搭載了32個傳感器組成的立體監測網絡,預警準確率達到99.7%,較競品高出15個百分點。實際工況適應性更強,-30℃至60℃環境下性能波動不超過5%,而同類產品通常在極端溫度下會出現20%以上的性能衰減...

-

四向穿梭車市場價格

四向穿梭車市場價格在濕度大的使用場景下,牛眼智能四向穿梭車通過?IP65防護等級機柜(防塵防水)?和?三防涂層(耐濕熱、鹽霧、霉菌)?保護電氣元件安全,其?激光導航系統(波長1550nm,透霧氣能力強)?結合?抗干擾CAN總線(誤碼率<10^-9)?確保精度±2mm;采用?主動去濕技術維持電池倉干燥,同時?磷酸鐵鋰電池(工作濕度范圍20%-95%RH)?配合?智能熱管理(溫控精度±1℃)?穩定輸出功率;四輪驅動配備?疏水型聚氨酯輪胎(摩擦系數濕態>0.6)?和?自清潔軌道系統(壓縮空氣吹掃+特氟龍涂層)?防止打滑,?全密封軸承(潤滑脂NLGI2級)?確保機械部件在85%RH環境下壽命達10000小時;運維端通過...

-

長沙超薄型四向穿梭車

長沙超薄型四向穿梭車牛眼四向穿梭車的智能控制系統堪稱物流界的"智腦",搭載的AI路徑規劃算法能實時計算200種可能的行進路線,在0.3秒內選出比較好解并自動避開擁堵區域;內置的深度學習模塊通過持續分析2000小時以上的運行數據,可預測性識別傳送帶磨損、軸承過熱等7類潛在故障;當多臺設備協同作業時,5G毫米波通信技術構建的mesh網絡讓它們像蜂群般自主協調,動態調整間距至±10cm精度;語音控制系統支持中英文混合指令識別,甚至能理解"繞開第三排貨架右邊第二個柱子"這樣的復雜描述;令人稱奇的是其自學習能力,經過兩周適應期后,設備會記住每個操作員的使用習慣,自動優化加速度曲線和制動響應參數,這種將物聯網、邊緣計算和人工...

-

南京重型四向穿梭車生產廠家

南京重型四向穿梭車生產廠家目前智能倉儲系統正經歷從靜態存儲到動態協同的技術躍遷,其變革在于將傳統貨架升級為具備自主決策能力的"機器人矩陣"。當前主流集成系統采用"鋼構貨架+四向穿梭車+垂直提升機"的硬件組合,配合WCS調制層和WMS管理層的雙軟件架構,可實現每小時2000箱以上的吞吐效率。其中四向穿梭車承擔水平搬運功能,采用二維碼/SLAM混合導航技術(精度±3mm),與提升機通過Profinet工業總線實現毫秒級通信協同;揀選環節則引入視覺識別機械臂,揀選準確率可達99.95%。系統集成度的提升明顯,某3C行業案例顯示,相比傳統AS/RS系統,這種模式使空間利用率提升40%,能耗降低25%,且通過數字孿生技術可實現故...

-

杭州全自動四向穿梭車參考價

杭州全自動四向穿梭車參考價當前智能倉儲領域的兩大主流解決方案——四向穿梭車立體庫與堆垛機立體庫正形成差異化競爭格局。四向穿梭車系統憑借其平面網格化布局(通道寬度達1.6米)和智能集群調度能力(支持500+臺車協同),在SKU復雜度高的場景展現優勢,某跨境電商項目實現存儲密度提升80%,揀選效率達400托/小時;而堆垛機系統則以25米/分鐘的垂直升降速度(是四向車的3倍)和98%的設備穩定性,在大宗貨物存儲領域保持主導地位,某鋼鐵物流中心單機日處理量突破2000噸。四向車采用模塊化設計(擴展工期縮短70%)和鋰電快充技術(充電15分鐘運行4小時),特別適合業務增長型企業;堆垛機則憑借30年以上的技術積淀(故障間隔時間超8...