-

云南雙偏心蝶閥

云南雙偏心蝶閥蝶閥密封面材質種類繁多,不同材質具有不同的性能特點,適用于不同的工況條件。橡膠丁腈橡膠(NBR):具有良好的耐油性、耐磨性和抗老化性,能適應一定溫度范圍(-40℃至 120℃),常用于輸送油類、水等介質的管道。三元乙丙橡膠(EPDM):有優異的耐候性、耐水性和...

2025-06-24 -

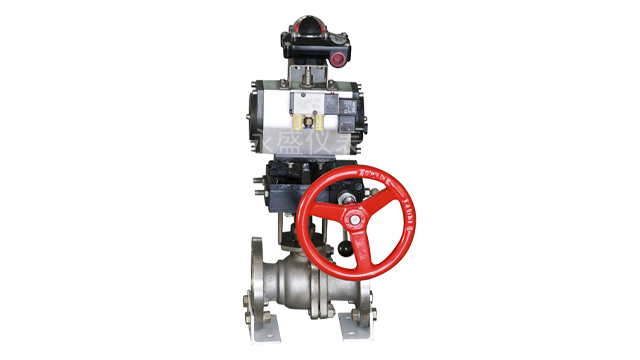

寧夏球閥推薦

寧夏球閥推薦針對不同性質的氣體介質,球閥需要特殊設計:對于腐蝕性氣體(如氯氣、硫化氫),采用哈氏合金C276閥體和PTFE內襯;對于氧氣介質,所有部件需經過嚴格脫脂處理(符合GB/T16912標準),避免油脂引發燃爆;對于易燃易爆氣體(如天然氣、氫氣),閥門需通過ATEX...

2025-06-24 -

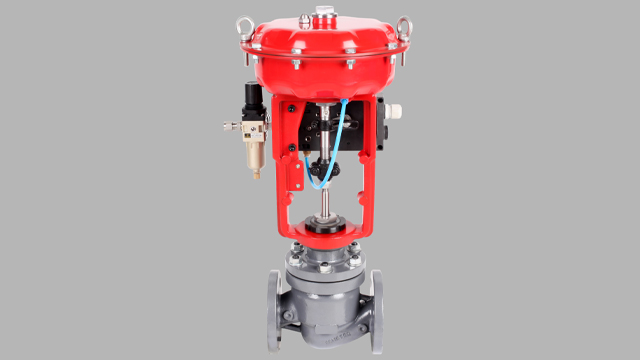

江蘇調節閥大概價格

江蘇調節閥大概價格原理:直通雙座調節閥采用雙閥芯設計,兩個閥芯同時動作,流體通過上下兩個閥座流動。由于流體作用力相互抵消,所需執行機構推力較小,適用于高壓差工況。但雙座結構導致關閉時存在微小泄漏(III級泄漏)。性能:適用于高壓差(ΔP≤10MPa)和大流量工況,耐溫-196℃...

2025-06-24 -

湖北高溫調節閥廠家推薦

湖北高溫調節閥廠家推薦3.電動三通分流調節閥(型號:ZDSQ-40P)原理:T型閥芯由電動執行器驅動旋轉,將單一入口流體按比例分配至兩個出口,或混合兩路入口流體。閥體采用一體化鑄造,流道無死角。性能:分流精度±2%,泄漏等級ClassIV。耐腐蝕材質:316L襯PTFE、哈氏合金C...

2025-06-24 -

福建不銹鋼蝶閥

福建不銹鋼蝶閥蝶閥密封面材質種類繁多,不同材質具有不同的性能特點,適用于不同的工況條件。塑料聚四氟乙烯(PTFE):具有極低的摩擦系數、良好的化學穩定性和耐腐蝕性,能在 - 180℃至 260℃的溫度范圍內工作,廣泛應用于各種腐蝕性介質的管道系統。增強聚四氟乙烯(RPTFE...

2025-06-24 -

浙江襯膠調節閥廠家推薦

浙江襯膠調節閥廠家推薦水處理系統對調節閥的需求呈現高度多樣化特征。市政污水處理廠采用大口徑蝶閥(DN800以上)控制曝氣量,其調節特性直接影響脫氮除磷效率。反滲透系統的高壓調節閥需要精確控制膜組進水壓力(精度±0.1MPa),特殊設計的流道可防止水錘效應損壞膜元件。海水淡化工程選用...

2025-06-24 -

江蘇調節閥廠家推薦

江蘇調節閥廠家推薦制藥生產對調節閥的潔凈度和可靠性要求極高。在無菌制劑車間,調節閥必須符合ASME BPE標準,采用電解拋光(Ra≤0.5μm)的316L不銹鋼材質,確保無衛生死角。生物制藥流程中的隔膜調節閥采用PTFE全襯里設計,實現零泄漏和零污染風險。CIP/SIP(在位清...

2025-06-24 -

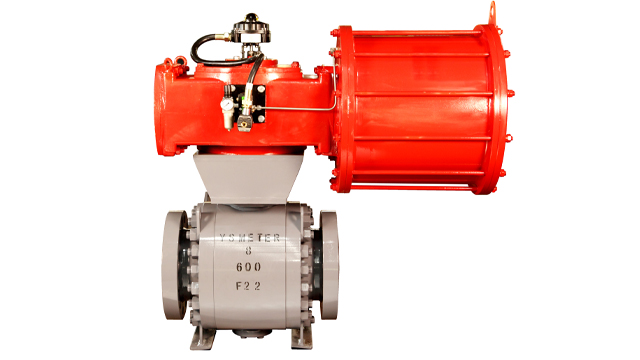

吉林球閥品質供應

吉林球閥品質供應針對油氣田井口等高風險環境,固定球閥需滿足API607/6FA防火認證:防火結構:閥座與閥體間設置石墨阻燃環(耐溫≥800℃),火災中閥座燒損后,金屬對金屬密封仍能維持30分鐘以上密封;應急注脂:配置火災**注脂閥(如Sealweld?FireSafe),緊急...

2025-06-24 -

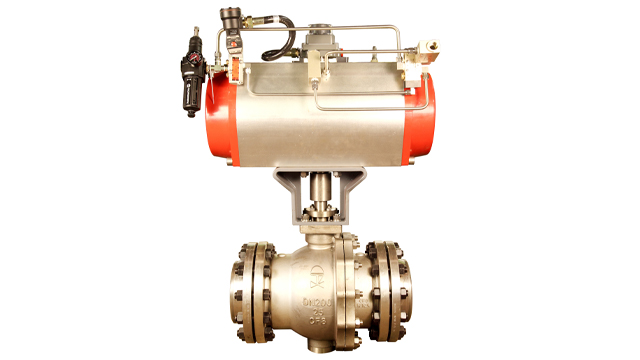

貴州三通切斷球閥

貴州三通切斷球閥LNG(-162℃)或液氫(-253℃)儲運系統中,固定球閥需解決低溫脆性、熱收縮差異及密封失效問題:閥體材料:ASTMA352LC3低溫碳鋼(-101℃沖擊功≥27J)或奧氏體不銹鋼(SS316L);球體處理:深冷工藝(-196℃×8h)穩定金相組織,減少低...

2025-06-24 -

貴州蝶閥品牌生產廠家

貴州蝶閥品牌生產廠家蝶閥常見的故障包括:閥門無法正常開閉。原因:驅動裝置故障,如電動驅動裝置的電機損壞、減速機故障,氣動驅動裝置的氣源故障、氣缸泄漏,液動驅動裝置的液壓系統故障等;閥桿與蝶板連接松動或脫落,導致無法傳遞驅動力;閥門內部有異物卡住,會阻礙蝶板的轉動;蝶板變形,與閥體...

2025-06-24 -

湖南低溫調節閥大概費用

湖南低溫調節閥大概費用在現代化工生產過程中,調節閥承擔著至關重要的控制功能。以乙烯裂解裝置為例,原料流量調節閥的精度直接影響到裂解深度和產品收率,要求控制偏差不超過±0.5%。在聚合反應系統中,壓力調節閥需要快速響應(全行程時間<2秒)以維持反應釜壓力穩定。精餾塔的液位控制更是依賴...

2025-06-24 -

廣西氣動調節閥生產廠家

廣西氣動調節閥生產廠家在石油化工領域,調節閥是保障生產安全與效率的**設備。從原油加工到成品油輸出,調節閥需要應對高溫、高壓、腐蝕性介質等多重挑戰。例如,在催化裂化裝置中,調節閥需在650℃以上的高溫環境下穩定工作,同時精確控制催化劑流量,誤差不超過±1%。現代石化裝置對閥門可靠性...

2025-06-24 -

寧夏高壓蝶閥

寧夏高壓蝶閥蝶閥的安裝與維護注意事項。安裝要點方向與位置介質流向通常與閥體箭頭一致(軟密封蝶閥多為雙向密封,硬密封可能單向)。建議水平安裝,閥桿朝上,避免垂直安裝時閥板因自重下垂影響密封。管道對齊:法蘭連接時確保管道同軸,避免閥門受附加應力導致變形泄漏。密封圈保護:安裝時...

2025-06-24 -

偏心球閥品質廠家

偏心球閥品質廠家六氟化硫絕緣氣體**球閥采用全金屬密封結構,閥體材質通常選用ASTM A351 CF8M不銹鋼。球體表面進行精密研磨,粗糙度控制在Ra0.2μm以內,確保與閥座的完美貼合。閥門配備雙重密封系統:主密封為金屬對金屬接觸,采用司太立6號合金堆焊;輔助密封為柔性石墨...

2025-06-24 -

廣東氣動調節閥

廣東氣動調節閥多級降壓調節閥采用分級降壓設計,將總壓差分散到多個降壓階段,有效控制流速和噪聲。典型結構包括3-5級降壓籠,每級壓降控制在臨界壓差比以下,避免氣蝕和閃蒸。某電站給水系統應用顯示,與傳統單級閥相比,多級閥將氣蝕損壞減少90%,噪聲降低25dB。關鍵設計參數包括降...

2025-06-24 -

山東低溫調節閥廠家推薦

山東低溫調節閥廠家推薦工業4.0浪潮推動調節閥向智能化方向快速發展。新一代智能調節閥集成了微處理器、傳感器和通信模塊,能夠實時監測閥門狀態參數(如行程、扭矩、溫度等)。通過工業物聯網技術,這些數據可以上傳至云端平臺,實現遠程監控和預測性維護。例如,某石化企業通過智能調節閥的振動監測...

2025-06-23 -

福建偏心球閥

福建偏心球閥根據結構和功能,工業球閥主要分為浮動球閥、固定球閥、V型調節球閥和三通球閥。浮動球閥依靠介質壓力推動球體壓緊閥座,適用于中小口徑(DN≤200)和低壓系統(PN≤40),常見于市政供水或低壓蒸汽管網;固定球閥通過上下支撐軸分散介質推力,適用于高壓(PN100~...

2025-06-23 -

廣西螺紋連接調節閥

廣西螺紋連接調節閥防爆閥的排放面積需根據介質特性精確計算。氣體排放采用API 520公式:A=W/(CKdP1√(M/ZRT)),其中C為氣體常數。某LNG儲罐的防爆閥計算顯示,DN200口徑可滿足50,000kg/h甲烷排放需求。液體排放需考慮黏度影響,引入粘度修正系數。**...

2025-06-23 -

廣東L型三通球閥

廣東L型三通球閥氧氣球閥采用全不銹鋼結構(SS316L),所有部件經嚴格脫脂的處理(殘留油脂量<25mg/m2)。其特殊的設計包括:防靜電裝置的確保球體與閥體間電阻<10Ω;銅合金閥座避免機械火花的;慢開慢閉的機構(開啟時間≥15秒)防止絕熱壓縮的引燃。根據GB/T16912...

2025-06-23 -

廣東調節閥哪家好

廣東調節閥哪家好在火力發電領域,調節閥的性能直接影響機組效率和運行安全。超超臨界機組的主蒸汽調節閥需在25MPa、600℃的極端工況下工作,其密封性能和調節精度直接關系到發電效率。現代汽輪機旁路系統采用快速動作調節閥,全行程時間不超過3秒,確保機組甩負荷時能及時泄壓。給水調節...

2025-06-23 -

浙江化工調節閥廠家推薦

浙江化工調節閥廠家推薦動V型球閥(型號:ZDVQ-16C)原理:V型切口球體由電動執行器驅動旋轉,通過改變V口與管道的重合度調節流量,兼具切斷和調節功能。球體表面噴涂碳化鉻,耐磨耐沖刷。性能:調節精度±1.5%,切斷等級ClassVI。適用介質:漿料、含顆粒流體(固含量≤30%)。...

2025-06-23 -

浙江多級迷宮降壓調節閥

浙江多級迷宮降壓調節閥LNG產業鏈對調節閥提出了極低溫工況的嚴苛要求。接收站的低溫調節閥需耐受-196℃液態天然氣,閥體材料選用經深冷處理的CF8M不銹鋼,防止低溫脆裂。BOG(蒸發氣)壓縮機入口調節閥采用特殊設計的防兩相流內件,避免氣液混合造成的振動損壞。LNG運輸船用調節閥需通...

2025-06-23 -

湖南單偏心調節閥廠家哪家推薦

湖南單偏心調節閥廠家哪家推薦現代防爆閥集成壓力傳感器、溫度探頭和無線傳輸模塊。某智能工廠系統可實時監測閥座密封狀態(精度±0.1%FS),提前2周預測失效風險。聲發射技術能檢測微泄漏(靈敏度1×10-3m3/h)。區塊鏈技術用于記錄全生命周期數據,符合ISO 15848認證要求。云端分析...

2025-06-23 -

河北調節閥價格

河北調節閥價格原理:采用電動執行器(如多回轉智能型)驅動閥桿,通過閥芯上下垂直運動調節直通單座閥的流通面積,接收4-20mA或HART/Modbus信號實現精細開度控制。閥芯與閥座采用硬質合金堆焊密封,泄漏等級ANSIClassIV。性能:適用介質:蒸汽、水、氣體及弱腐蝕性...

2025-06-23 -

甘肅襯氟球閥

甘肅襯氟球閥球閥的工作原理基于球體的旋轉運動來實現流體的通斷或調節的。當球體的通孔與管道軸線對齊時,閥門處于全開狀態,流體可自由通過的;當球體旋轉90度,通孔與管道垂直時,閥門關閉,完全阻斷流體。這種“全開全關”的特性使其非常適合需要快速切斷的工況。球閥的操作方式多樣,包...

2025-06-23 -

安徽二片式球閥

安徽二片式球閥半導體用高純氣體球閥采用電解拋光(Ra≤0.25μm)和EP級清洗。關鍵技術包括:全316L不銹鋼結構;金屬密封(避免聚合物放氣);零死區設計(死角體積<0.1cm3)。根據SEMI F57標準,顆粒釋放量需<5個/立方英尺(≥0.1μm)。某晶圓廠的氬氣球閥...

2025-06-23 -

湖北調節閥價格

湖北調節閥價格制藥生產對調節閥有著近乎苛刻的潔凈度要求。在生物制劑車間,調節閥必須符合ASME BPE標準,采用電解拋光(Ra≤0.5μm)的316L不銹鋼閥體,確保無死角、易清洗。無菌生產線的隔膜調節閥采用PTFE全襯里設計,實現零泄漏和零污染。疫苗生產中的CIP/SIP...

2025-06-23 -

軟密封調節閥廠家推薦

軟密封調節閥廠家推薦正確的選型是確保調節閥可靠運行的前提。選型時需要考慮六大關鍵因素:介質特性(腐蝕性、粘度、含固量等)、工藝參數(壓力、溫度、流量范圍)、控制要求(精度、響應速度)、安裝環境(防爆等級、防護等級)、材料兼容性以及特殊要求(如衛生級、低泄漏)。維護方面,需要建立定...

2025-06-23 -

江西T型三通球閥

江西T型三通球閥工業球閥是一種通過旋轉球體來控制流體通斷或調節的閥門,其**結構包括閥體、球體、閥座、閥桿和密封組件。閥體通常采用鑄造或鍛造工藝,材質可根據工況選擇碳鋼、不銹鋼或特種合金;球體為空心或實心設計,通孔形狀分為全通徑(Full Bore)和縮徑(Reduced B...

2025-06-23 -

甘肅多級迷宮降壓調節閥

甘肅多級迷宮降壓調節閥防爆閥需建立完整維護體系:日常檢查密封泄漏(氣泡法檢測≤20bubbles/min);年度拆檢測量彈簧自由高度(變化量<3%);爆破片每2年強制更換。認證包括:型式試驗(如API 527密封測試)、材料認證(PED 2014/68/EU)和防爆認證(ATEX ...

2025-06-23