-

深圳電鍍前處理產品真空機

深圳電鍍前處理產品真空機真空機負壓技術的工藝參數的智能調控 現代負壓處理設備配備AI算法,可根據盲孔尺寸、材質及污染類型自動優化工藝參數。通過實時監測真空度、氣流速度和處理時間等關鍵指標,系統能動態調整比較好工作模式。例如針對鈦合金盲孔的氧化層去除,設備可在0.01秒內完成...

2025-04-27 -

河南二孔位真空機

河南二孔位真空機真空機中盲孔產品電鍍前處理 是確保鍍層和盲孔內壁之間具有良好附著力,以及讓鍍層均勻覆蓋的關鍵環節。特殊處理(針對深盲孔或復雜結構)有兩種: 1.高壓沖洗:使用高壓水槍(壓力建議大于5MPa)對盲孔進行沖洗,這樣可以有效孔內殘留的顆粒或者氣泡。 ...

2025-04-27 -

微米級真空機與除油的關系

微米級真空機與除油的關系如何根據不同行業的需求定制化真空除油設備? 真空除油設備通過負壓技術實現高效表面清潔,其優勢在于深度滲透深盲孔(長深比>10:1)、微型溝槽等復雜結構,清潔率可達 99.5% 以上。通過降低氣壓使液體沸點降低(如 50℃沸騰),結合超聲波空化效應,可...

2025-04-27 -

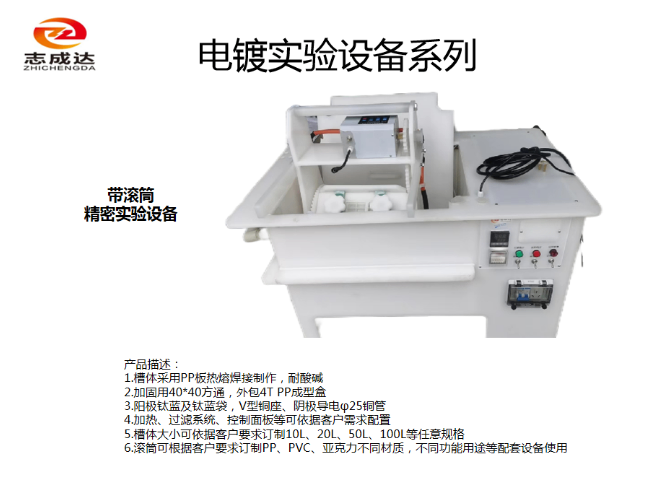

湖南實驗電鍍設備應用范圍

湖南實驗電鍍設備應用范圍電鍍實驗槽在不同電鍍工藝中的應用:電鍍實驗槽在多種電鍍工藝中都發揮著關鍵作用。在鍍鋅工藝中,實驗槽為鋅離子的沉積提供了場所。通過調節實驗槽內的鍍液成分、溫度和電流密度等參數,可以得到不同厚度和質量的鋅鍍層。在汽車零部件制造中,鍍鋅層能提高零件的抗腐蝕能力,延長...

2025-04-27 -

除酸化學電鍍過濾機類型

除酸化學電鍍過濾機類型關于電鍍過濾機,新能源電池極板電鍍的過濾革新: 在鋰電池正極材料生產中,電鍍過濾機的精度直接影響電池性能。據數據顯示,一些企業采用多級陶瓷膜過濾系統,實現電解液中金屬雜質≤0.1ppm,有效減少枝晶生長風險。設備集成超聲清洗模塊,每小時處理量達120...

2025-04-27 -

零缺陷真空機使用注意實現

零缺陷真空機使用注意實現真空機的盲孔產品電鍍前處理的負壓技術,多行業應用場景在汽車電子領域 負壓技術用于IGBT模塊散熱孔的深度清潔,提升了模塊的熱循環壽命。醫療器械行業則將其應用于介入導管的內壁處理,確保生物相容性符合ISO10993標準。精密模具制造中,該技術可有效注塑...

2025-04-27 -

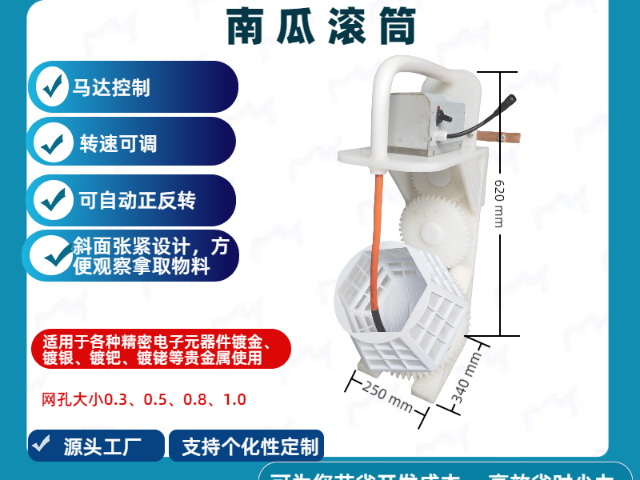

電鍍滾筒廠家電話

電鍍滾筒廠家電話電鍍滾筒技術創新的趨勢:一方面,智能化成為趨勢,引入傳感器實時監測滾筒轉速、溫度、電流等參數,通過智能控制系統自動調節,確保電鍍過程穩定。比如,當鍍液溫度異常時,系統自動啟動加熱或冷卻裝置。另一方面,節能技術備受關注,采用高效電機和優化的滾筒結構,降低能耗。還...

2025-04-27 -

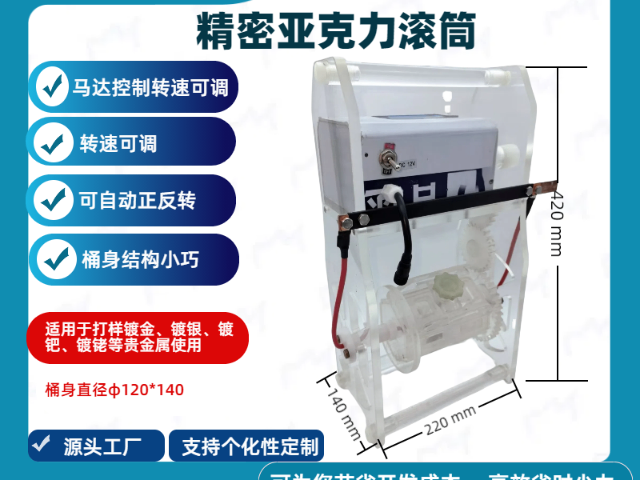

廣東貴金屬電鍍滾筒報價行情

廣東貴金屬電鍍滾筒報價行情小型滾鍍機的尺寸優勢:對于眾多場地空間有限的企業而言,小型滾鍍機展現出了無可比擬的尺寸優勢。其占地面積小,能夠靈活地放置在車間的各個角落,無論是狹窄的過道旁,還是設備間隙處,都能找到合適的安置位置,且不會對其他設備的正常操作以及人員的通行造成任何阻礙。小型滾鍍...

2025-04-27 -

粵港澳智能電鍍滾筒供應商

粵港澳智能電鍍滾筒供應商滾筒維護的標準化與智能化策略: 定期維護是保障滾筒性能的關鍵。制定三級維護制度:日常檢查包括網孔堵塞清理、軸承潤滑;月度維護需校準轉速精度、檢查內襯磨損;年度維護需拆解,更換老化密封件。深圳志成達開發滾筒健康管理系統,通過圖像識別檢測筒體腐蝕程度,結...

2025-04-27 -

手動掛鍍電鍍生產線結構圖

手動掛鍍電鍍生產線結構圖高速掛鍍生產線,以追求高效生產為使命。它搭載先進的傳動系統,如同安裝了強勁的 “動力引擎”,能夠快速且平穩地傳送掛具,縮短每個工件的電鍍周期。通過深入研究鍍液配方和精細調整工藝參數,在提高鍍速的同時,絲毫不會降低鍍層質量,做到了速度與質量的完美平衡。更為出色的...

2025-04-27 -

重慶精密微型電鍍滾筒工廠直銷

重慶精密微型電鍍滾筒工廠直銷電鍍滾筒應用案例汽車零部件制造:在汽車發動機的螺絲、螺母電鍍上,一家大型汽車零部件供應商使用電鍍滾筒進行鍍鋅。通過特殊的電鍍工藝和對滾筒轉速、鍍液溫度的精細控制,在零部件表面形成了致密且均勻的鍍鋅層。經鹽霧測試,這些零部件的防銹能力比普通工藝處理的提升了 50...

2025-04-27 -

湖北進口電鍍滾筒滾鍍機

湖北進口電鍍滾筒滾鍍機不同鍍種對電鍍滾筒尺寸的要求:不同鍍種因其自身的工藝特點,對電鍍滾筒尺寸有著不同的要求。以滾鍍鋅為例,鍍鋅加工往往具有較大的加工量,而且酸性鍍鋅工藝相對穩定,受零件混合周期的影響較小。在這種情況下,為了提高生產效率,滿足大規模生產的需求,通常會選用大尺寸的電鍍...

2025-04-26 -

廣西貴金屬電鍍滾筒

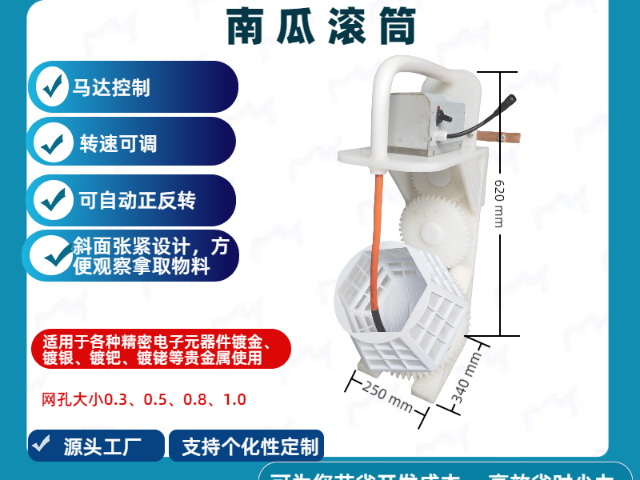

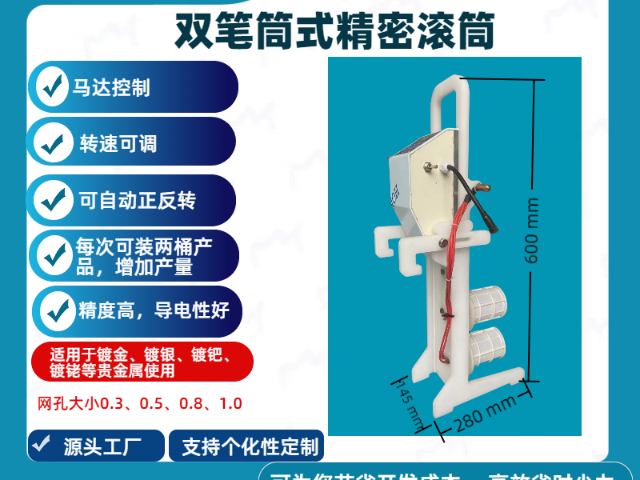

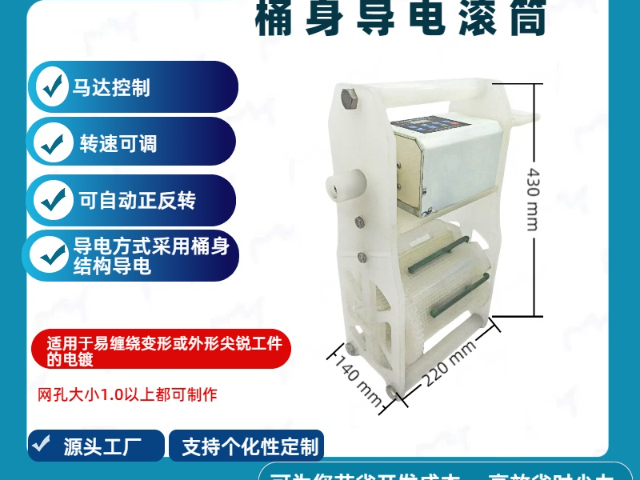

廣西貴金屬電鍍滾筒滾鍍機的特點 通過滾筒旋轉實現中小零件表面均勻電鍍的自動化設備 適用于電子元件、五金件等批量生產,通過零件翻滾提升鍍層覆蓋性,降低人工成本。 滾筒結構類型:單桶、雙桶、傾斜式等,筒體材質可選PP、CF-PP或鈦合金,內壁微孔設計,保障電解...

2025-04-26 -

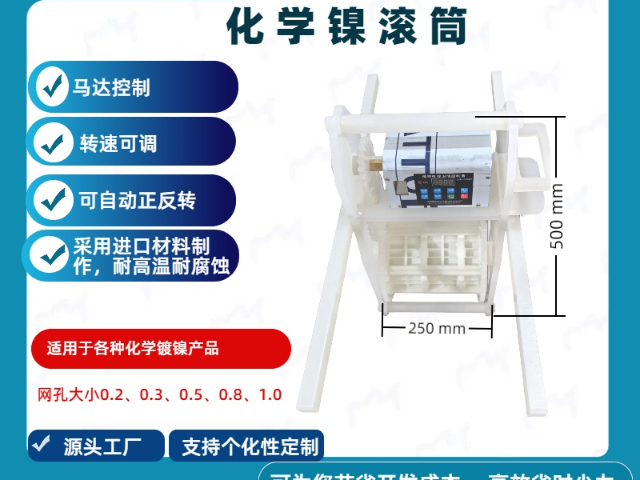

適用于中高溫化學鎳電鍍滾筒滾鍍機

適用于中高溫化學鎳電鍍滾筒滾鍍機PP(聚丙烯)、亞克力、PVC(聚氯乙烯)電鍍滾筒性能的區別: 耐溫性 PP電鍍滾筒的使用溫度一般在-20℃至100℃之間,當溫度超過100℃時,PP會逐漸軟化變形,影響滾筒的正常使用。亞克力電鍍滾筒的耐溫性相對較差,一般使用溫度在-40℃至8...

2025-04-26 -

廣東精密微型電鍍滾筒設備

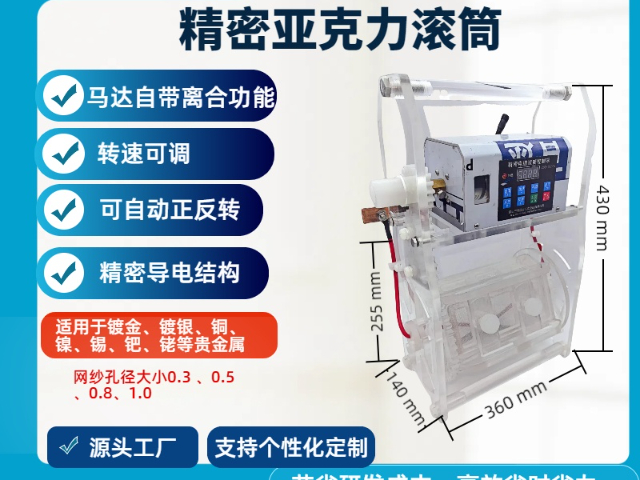

廣東精密微型電鍍滾筒設備電鍍滾筒的結構優化與工藝適配性: ”電鍍滾筒通過多維度結構設計提升鍍層均勻性。筒體采用菱形孔或六邊形網眼,開孔率達45%以上,確保溶液循環流暢;內置螺旋導流板引導工件翻轉,減少碰撞損傷。變頻調速系統支持0.5-15rpm無級調節,配合電流密度動態補償...

2025-04-26 -

貴州精密電子元器件電鍍滾筒牌子

貴州精密電子元器件電鍍滾筒牌子現代小滾鍍機普遍將 PLC(可編程邏輯控制器)與 HMI(人機界面)控制模塊作為標準配置,在此基礎上,其功能得到了多元擴展。多段程序存儲功能十分強大,可輕松預設 20 種以上鍍種參數。這意味著操作人員能依據不同鍍種需求,提前精細設定各項關鍵參數,極大提升生...

2025-04-26 -

廣西智能電鍍滾筒有幾種

廣西智能電鍍滾筒有幾種電鍍滾筒的結構優化與工藝適配性: ”電鍍滾筒通過多維度結構設計提升鍍層均勻性。筒體采用菱形孔或六邊形網眼,開孔率達45%以上,確保溶液循環流暢;內置螺旋導流板引導工件翻轉,減少碰撞損傷。變頻調速系統支持0.5-15rpm無級調節,配合電流密度動態補償...

2025-04-26 -

廣東進口電鍍滾筒

廣東進口電鍍滾筒電鍍滾筒廣泛應用于眾多行業。在電子行業,對于微小的電子元件,如電阻、電容引腳等,電鍍滾筒能實現高精度的鍍錫、鍍金,確保電子元件的導電性與抗氧化性。在汽車零部件制造領域,像螺絲、螺母等標準件,通過電鍍滾筒進行鍍鋅處理,增強其防銹能力,延長使用壽命。在飾品行業,大...

2025-04-26 -

中國臺灣精密電鍍滾筒報價行情

中國臺灣精密電鍍滾筒報價行情高性能材料在滾筒制造中的應用: 滾筒材質直接影響耐腐蝕性和使用壽命。新型滾筒采用碳纖維增強聚丙烯(CF-PP)復合材料,強度較傳統PP提升60%,耐溫達120℃,適用于高溫鎳鈷合金電鍍。一些汽車零部件廠改用PVDF內襯滾筒后,鹽酸環境下使用壽命從6個...

2025-04-26 -

江西手動線貴金屬電鍍滾筒源頭廠家

江西手動線貴金屬電鍍滾筒源頭廠家電鍍加工中的滾鍍工藝介紹: 滾鍍是電鍍加工中的一種常見方法,適用于小型零件。以下是滾鍍工藝的要點: 1.工藝概述 滾鍍將大量小型零件放入滾筒中,通過滾筒的旋轉使零件在電鍍液中均勻接觸,從而實現電鍍。 2.工藝流程 前處理:包括...

2025-04-26 -

河南全自動電鍍滾筒型號

河南全自動電鍍滾筒型號電鍍滾筒與超聲波技術協同應用:當超聲波技術與電鍍滾筒攜手合作,宛如開啟了一扇電鍍效果提升的 “神奇之門”。在滾筒內部施加超聲波,仿佛為鍍液注入了一股神奇的活力,使其流動性與分散性大幅增強。這就如同讓金屬離子在鍍液中 “歡快起舞”,能夠更加均勻地沉積在零件表面。...

2025-04-26 -

江西手提式電鍍滾筒供應商

江西手提式電鍍滾筒供應商電鍍滾筒的材質與功能關系:電鍍滾筒的材質種類豐富多樣,不同的材質具有獨特的性能特點,與滾筒的功能密切相關。例如,不銹鋼材質具有出色的耐腐蝕性能,能夠在酸性鍍液等惡劣環境下長時間使用而不被腐蝕。在進行酸性鍍鋅、鍍鎳等工藝時,使用不銹鋼材質的電鍍滾筒能夠確保滾筒的...

2025-04-26 -

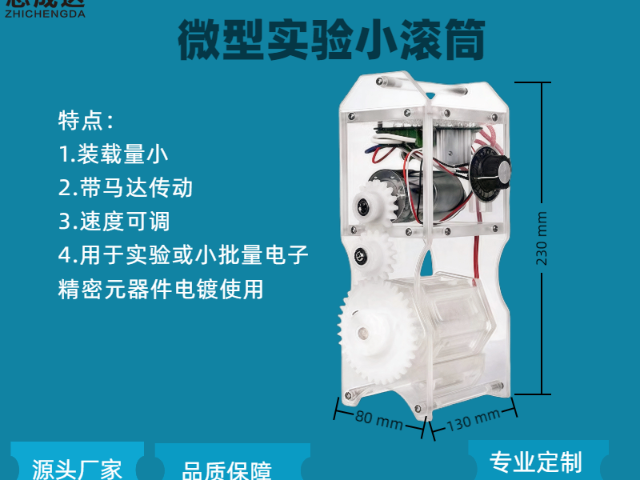

貴州手提式電鍍滾筒廠家直供

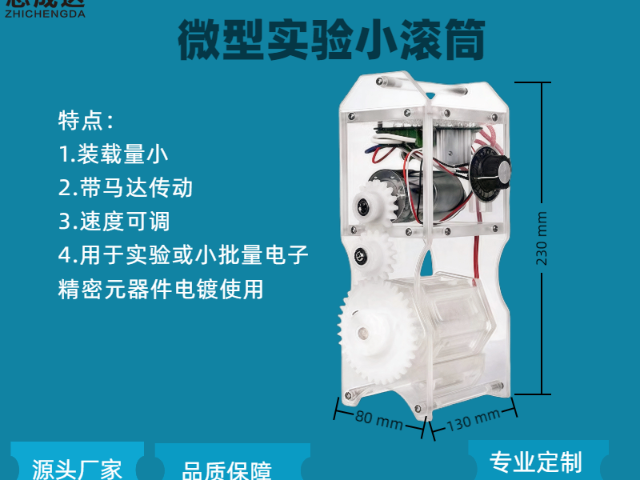

貴州手提式電鍍滾筒廠家直供精密小滾筒的特點: 精密小滾筒是一種專為小型、精密零件設計的電鍍設備,具有以下特性:緊湊設計:直徑通常在300mm以下,長度較短,適合處理微型工件(如電子元件、半導體器件)。高精度控制:配備智能控制系統,可精細調節轉速(0.5-15rpm無級變速)、...

2025-04-26 -

浙江微型電鍍滾筒報價行情

浙江微型電鍍滾筒報價行情滾筒驅動的變革 磁耦合驅動憑借全密封結構脫穎而出,這種設計徹底解決了軸封漏液的難題。在貴金屬電鍍過程中,鍍液價值高昂且對環境要求嚴苛,磁耦合驅動可有效避免鍍液泄漏造成的損失與污染,因此特別適合應用于此類場景。伺服電機搭配減速機的組合,定位精度可達 ±...

2025-04-26 -

河南PVC電鍍滾筒批發廠家

河南PVC電鍍滾筒批發廠家現代小滾鍍機普遍將 PLC(可編程邏輯控制器)與 HMI(人機界面)控制模塊作為標準配置,在此基礎上,其功能得到了多元擴展。多段程序存儲功能十分強大,可輕松預設 20 種以上鍍種參數。這意味著操作人員能依據不同鍍種需求,提前精細設定各項關鍵參數,極大提升生...

2025-04-26 -

湖北開放式冷水機

湖北開放式冷水機螺桿式冷水機與活塞式冷水機的區別 壓縮機類型及其帶來的性能差異 1. 壓縮機原理與結構 壓縮機類型:雙螺桿旋轉式壓縮機,通過陰陽螺桿嚙合壓縮制冷劑氣體。 特點:無往復運動部件,結構緊湊,運行平穩,振動小,噪音低(通常≤85dB)。 ...

2025-04-26 -

浙江精密微型電鍍滾筒源頭廠家

浙江精密微型電鍍滾筒源頭廠家精密小滾筒的特點: 精密小滾筒是一種專為小型、精密零件設計的電鍍設備,具有以下特性:緊湊設計:直徑通常在300mm以下,長度較短,適合處理微型工件(如電子元件、半導體器件)。高精度控制:配備智能控制系統,可精細調節轉速(0.5-15rpm無級變速)、...

2025-04-26 -

廣東可定制電鍍工藝冷水機

廣東可定制電鍍工藝冷水機冷水機(Chiller) 是通過制冷循環系統持續提供低溫冷卻水的設備,廣泛應用于工業與商業領域,用于精細控溫或散熱需求。其原理是利用制冷劑(如R134a、R410A)在蒸發器中吸收熱量,再通過壓縮機、冷凝器等組件將熱量排出,維持目標系統溫度穩定 ...

2025-04-26 -

化學鎳電鍍過濾機廠家直銷

化學鎳電鍍過濾機廠家直銷立式過濾機是一種以垂直安裝為特征的電鍍過濾設備 通過優化空間布局和流體力學設計,適用于中小型電鍍生產線或空間受限場景。以下是其技術、工作原理及應用特點:1.結構與工作原理垂直集成設計泵浦、過濾桶、控制系統垂直堆疊,高度方向占用空間小(通常≤2米),適...

2025-04-26 -

湖南微型電鍍滾筒價格

湖南微型電鍍滾筒價格電鍍滾筒的智能控制升級:現代電鍍滾筒正朝著智能控制方向大步邁進。一些先進的滾筒配備了智能化的控制系統,能夠實時監測電鍍過程中的各項參數,如電流、電壓、溫度以及鍍液濃度等。通過內置的傳感器收集數據,系統自動分析并精細調整電鍍參數,確保在整個電鍍過程中,鍍層厚度始...

2025-04-26