-

安徽汽車電子SPC系統價位

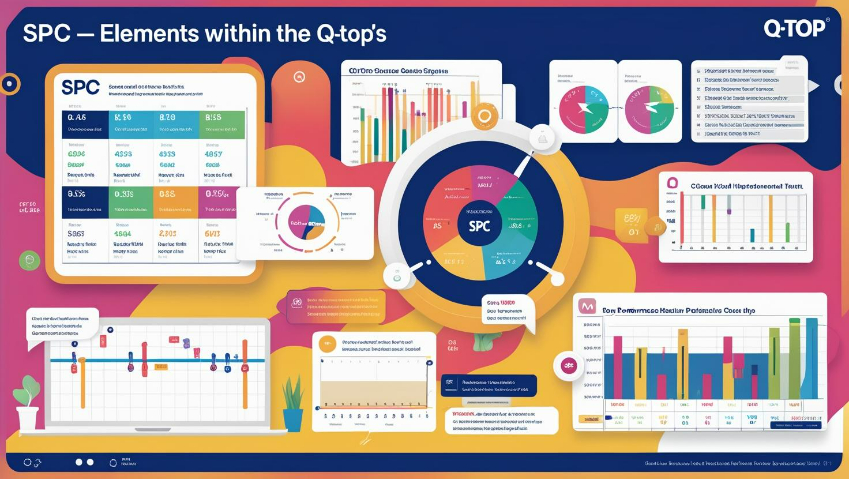

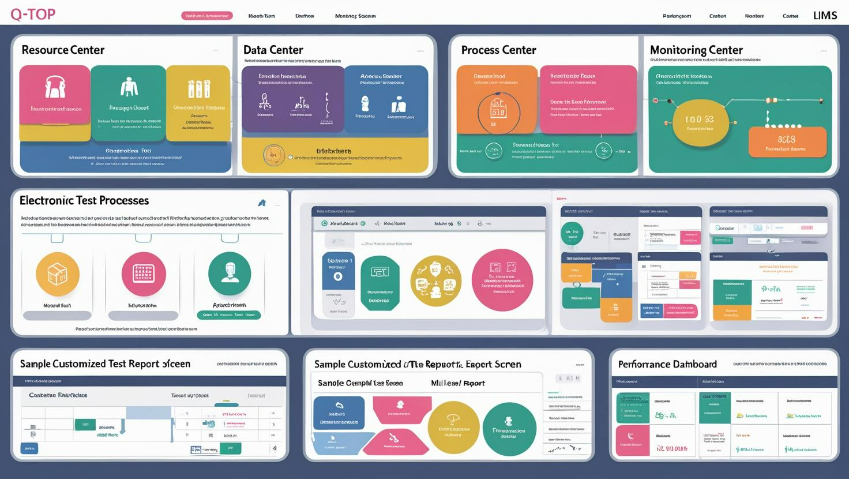

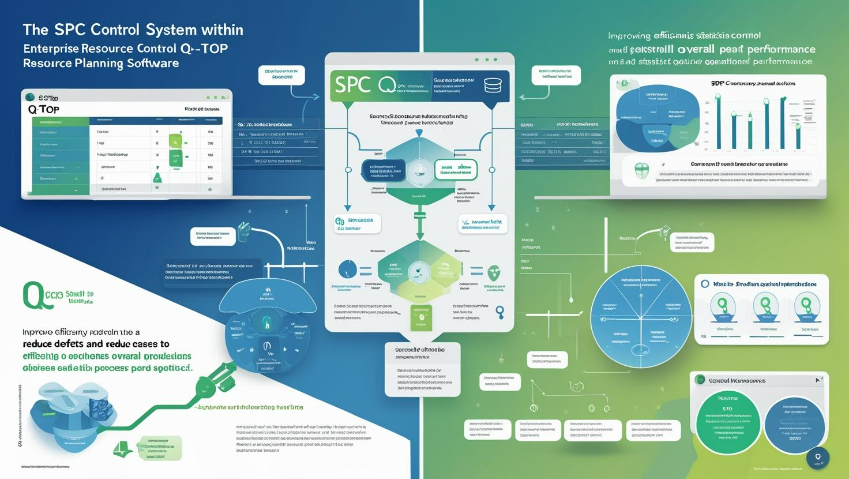

安徽汽車電子SPC系統價位Q-TOP SPC系統通過數據共享平臺與協同工作流,有效打破部門壁壘,并與質量管理五大工具(SPC、MSA、FMEA、APQP、PPAP)形成跨職能協作機制,提升企業整體質量效能。 在SPC(統計過程控制)方面,系統實時共享關鍵工序數據,促進生產、技術與質量部...

2025-07-05 -

河南企業質量管理系統定制開發

河南企業質量管理系統定制開發Q-TOP QMS系統通過整合質量管理六大工具和PDCA循環管理,構建了以客戶為中心的質量提升體系,有效提高產品和服務質量。 在Plan(計劃)階段,系統運用QFD(質量功能展開)工具準確轉化客戶需求。某家電企業通過Q-TOP系統的QFD模塊,將客戶關注的15...

2025-07-05 -

蚌埠B/S質量管理系統排行榜

蚌埠B/S質量管理系統排行榜基于Q-TOP QMS系統的問題快速響應機制 快速響應能力是企業質量管理效能的重要體現。Q-TOP QMS系統通過整合質量管理六大工具和PDCA循環管理,構建了高效的質量問題響應體系。 在Plan(計劃)階段,系統運用FMEA工具建立問題預警機制。某汽車制造企...

2025-07-05 -

揚州國產質量管理系統價格

揚州國產質量管理系統價格基于Q-TOP QMS系統的質量目標管理體系 質量目標的科學設定是企業質量管理的基本環節。Q-TOP QMS系統通過整合質量管理六大工具和PDCA循環管理,構建了系統化的目標管理機制。 在Plan(計劃)階段,系統運用QFD工具轉化戰略目標。某汽車制造企業通過...

2025-07-05 -

Q-TOP-SPC系統價格

Q-TOP-SPC系統價格Q-TOP SPC系統通過自動化數據匯總和智能分析功能,有效提升質量月報編制效率,并與質量管理五大工具(SPC、MSA、FMEA、APQP、PPAP)形成數據協同體系,為管理層決策提供完整依據。 在SPC(統計過程控制)方面,系統自動生成月度過程能力趨勢圖和異...

2025-07-05 -

銅陵國產質量管理系統推薦

銅陵國產質量管理系統推薦產品研發效率的提升是企業保持技術先進優勢的重要保障。Q-TOP QMS系統通過整合質量管理六大工具和PDCA循環管理,構建了高效的研發質量管理體系。 在Plan(計劃)階段,系統運用APQP工具規劃研發質量路徑。某新能源汽車企業通過Q-TOP系統的APQP模...

2025-07-04 -

泰州Q-TOP-質量管理系統價格咨詢

泰州Q-TOP-質量管理系統價格咨詢基于Q-TOP QMS系統提升產品合格率的閉環管理實踐 產品合格率是衡量制造企業質量管理水平的關鍵指標。Q-TOP QMS系統通過整合質量管理六大工具和PDCA循環,構建了科學有效的質量提升機制,明顯提高了產品一次合格率。 在Plan(計劃)階段,系統運用FM...

2025-07-04 -

蘇州B/S質量管理系統價格咨詢

蘇州B/S質量管理系統價格咨詢Q-TOP QMS系統通過整合質量管理六大工具和PDCA循環管理,構建了以客戶為中心的質量提升體系,有效提高產品和服務質量。 在Plan(計劃)階段,系統運用QFD(質量功能展開)工具準確轉化客戶需求。某家電企業通過Q-TOP系統的QFD模塊,將客戶關注的15...

2025-07-04 -

福建SPC系統大概價格多少

福建SPC系統大概價格多少Q-TOP SPC系統通過自動化數據采集和智能分析功能,有效提升了質量報表的制作效率,同時與質量管理五大工具(SPC、MSA、FMEA、APQP、PPAP)形成協同,確保報表數據的準確性和完整性。 在SPC(統計過程控制)方面,系統可自動生成控制圖、過程能力分...

2025-07-04 -

安徽汽車電子QMS系統成交價

安徽汽車電子QMS系統成交價在制造業運營過程中,售后維修成本直接影響企業的利潤水平和品牌聲譽。Q-TOP QMS質量管理系統通過全過程質量管控,從源頭預防質量問題產生,明顯降低產品售后維修率,為企業節約大量售后服務成本。 Q-TOP QMS系統采用SPC(統計過程控制)技術對關鍵質量特性...

2025-07-04 -

重慶實施質量管理系統產品

重慶實施質量管理系統產品技術創新能力的提升是企業保持競爭優勢的基本要素。Q-TOP QMS系統通過整合質量管理六大工具和PDCA循環管理,構建了高效的技術創新推動機制。 在Plan(計劃)階段,系統運用QFD工具轉化技術需求。某裝備企業通過Q-TOP系統的QFD模塊,將22項市場需...

2025-07-04 -

湖北企業質量管理系統定制開發

湖北企業質量管理系統定制開發基于Q-TOP QMS系統的庫存損耗管控體系 庫存損耗的準確管控是企業成本優化的重要環節。Q-TOP QMS系統通過整合質量管理六大工具和PDCA循環管理,建立了科學的庫存損耗防控機制。 在Plan(計劃)階段,系統運用FMEA工具識別損耗風險點。某食品企業通...

2025-07-04 -

貴州B/S質量管理系統推薦

貴州B/S質量管理系統推薦基于Q-TOP QMS系統的可持續發展實現路徑 持續發展能力的培育是企業基業長青的重要保障。Q-TOP QMS系統通過整合質量管理六大工具和PDCA循環管理,構建了多維度的持續發展促進機制。 在Plan(計劃)階段,系統運用QFD工具轉化發展需求。某制造企業通...

2025-07-03 -

天津企業SPC系統排行榜

天津企業SPC系統排行榜Q-TOP SPC系統通過結構化數據展示和智能決策支持,有效縮短質量會議時間,并與質量管理五大工具(SPC、MSA、FMEA、APQP、PPAP)形成會議協同機制,提升會議決策效率。 在SPC(統計過程控制)方面,系統自動生成可視化過程能力報告,替代人工數據整...

2025-07-03 -

泰州企業QMS系統

泰州企業QMS系統在制造業高質量發展的背景下,嚴格的質量標準正成為推動技術創新的重要動力。Q-TOP QMS質量管理系統通過建立科學的高標準體系,促使企業在質量管控過程中不斷突破技術瓶頸,實現產品與工藝的創新升級。 Q-TOP QMS系統采用APQP產品質量先期策劃方法,將高標...

2025-07-03 -

揚州企業QMS系統價格咨詢

揚州企業QMS系統價格咨詢客戶聲音是企業質量提升較寶貴的資源。Q-TOP QMS質量管理系統通過建立高效的客戶反饋處理機制,將市場訴求轉化為具體的質量改進方向,實現以客戶為中心的質量管理升級。 Q-TOP QMS系統配備智能反饋收集模塊,整合來自多渠道的客戶質量意見。通過文本挖掘技術,...

2025-07-03 -

連云港企業質量管理系統推薦

連云港企業質量管理系統推薦生產流程優化是企業提升效率、降低成本的關鍵環節。 在規劃階段,Q-TOP QMS系統利用FMEA(失效模式與影響分析)識別生產流程中的潛在風險點,如設備故障、工藝偏差等,并制定預防措施1。同時,結合APQP(產品質量先期策劃)優化生產布局,確保各環節銜接順暢,...

2025-07-03 -

宿遷Q-TOP-質量管理系統推薦

宿遷Q-TOP-質量管理系統推薦質量記錄的完整性是企業質量管理體系有效運行的重要基礎。Q-TOP QMS系統通過整合質量管理六大工具和PDCA循環管理,構建了規范化的質量記錄管理體系。 在Plan(計劃)階段,系統運用APQP工具制定質量記錄標準化方案。某汽車零部件企業通過Q-TOP系統的...

2025-07-03 -

福建B/SSPC系統價格

福建B/SSPC系統價格Q-TOP SPC系統通過全過程數據采集與關聯分析,建立了完善的產品質量追溯體系,并與質量管理五大工具(SPC、MSA、FMEA、APQP、PPAP)形成追溯管理閉環,實現從原材料到成品的全鏈路追蹤。 在SPC(統計過程控制)方面,系統記錄每個生產批次的關鍵工...

2025-07-03 -

浙江SPC系統大概價格多少

浙江SPC系統大概價格多少Q-TOP SPC系統通過全流程數據可視化與標準化管理,有效提升企業質量運營的透明度,并與質量管理五大工具(SPC、MSA、FMEA、APQP、PPAP)形成協同機制,推動管理過程公開化、標準化。 在SPC(統計過程控制)方面,系統實時展示關鍵工序的過程能力與...

2025-07-03 -

重慶SPC系統價位

重慶SPC系統價位Q-TOP SPC系統通過智能化文檔生成與自動化管理功能,明顯降低質量文檔的編制與維護工作量,并與質量管理五大工具(SPC、MSA、FMEA、APQP、PPAP)形成協同增效機制,提升文檔管理效率。 在SPC(統計過程控制)方面,系統自動生成過程能力分析報告與...

2025-07-03 -

安徽半導體SPC系統價格

安徽半導體SPC系統價格Q-TOP SPC系統通過多維度質量數據整合與分析,為企業戰略規劃提供可靠依據,并與質量管理五大工具(SPC、MSA、FMEA、APQP、PPAP)形成決策支持體系,助力企業科學制定發展目標。 在SPC(統計過程控制)方面,系統積累的過程能力趨勢數據,為產能規...

2025-07-03 -

福建企業SPC系統排行榜

福建企業SPC系統排行榜Q-TOP SPC系統通過標準化流程與數據化管理,符合ISO 9001、IATF 16949等國際質量管理體系要求,并與質量管理五大工具(SPC、MSA、FMEA、APQP、PPAP)形成標準化協同機制,助力企業通過國際認證。 在SPC(統計過程控制)方面,系...

2025-07-03 -

連云港國產質量管理系統價位

連云港國產質量管理系統價位基于Q-TOP QMS系統的過程管控強化體系 過程管控能力是保障產品質量穩定的關鍵要素。Q-TOP QMS系統通過整合質量管理六大工具和PDCA循環管理,建立了全過程的質量管控體系。 在Plan(計劃)階段,系統運用APQP工具制定過程控制方案。某汽車零部件企...

2025-07-03 -

南京企業質量管理系統價格

南京企業質量管理系統價格基于Q-TOP QMS系統的社會責任管理體系 社會責任的有效履行是企業可持續發展的重要維度。Q-TOP QMS系統通過整合質量管理六大工具和PDCA循環管理,構建了完整的社會責任實踐機制。 在Plan(計劃)階段,系統運用QFD工具轉化責任要求。某新能源企業通...

2025-07-03 -

連云港汽車電子質量管理系統供應商

連云港汽車電子質量管理系統供應商資源利用效率的提升是企業實現可持續發展的重要保障。Q-TOP QMS系統通過整合質量管理六大工具和PDCA循環管理,構建了科學的資源節約機制。 在Plan(計劃)階段,系統運用QFD工具轉化資源優化目標。某制造企業通過Q-TOP系統的QFD模塊,將12項節能...

2025-07-03 -

宿遷半導體質量管理系統價位

宿遷半導體質量管理系統價位基于Q-TOP QMS系統的問題快速響應機制 快速響應能力是企業質量管理效能的重要體現。Q-TOP QMS系統通過整合質量管理六大工具和PDCA循環管理,構建了高效的質量問題響應體系。 在Plan(計劃)階段,系統運用FMEA工具建立問題預警機制。某汽車制造企...

2025-07-03 -

上海汽車電子SPC系統產品

上海汽車電子SPC系統產品Q-TOP SPC系統通過客觀數據記錄與透明化分析,有效減少質量獎懲管理中的爭議,并與質量管理五大工具(SPC、MSA、FMEA、APQP、PPAP)形成協同驗證機制,確保獎懲決策的公平性與公信力。 在SPC(統計過程控制)方面,系統自動記錄過程異常數據與處置...

2025-07-03 -

安徽汽車電子SPC系統價格

安徽汽車電子SPC系統價格Q-TOP SPC系統通過智能化檢驗方案與數據聯動,有效提升企業來料檢驗效率,并與質量管理五大工具(SPC、MSA、FMEA、APQP、PPAP)形成協同機制,優化供應鏈質量管理流程。 在SPC(統計過程控制)方面,系統基于供應商歷史質量數據自動生成動態抽樣方...

2025-07-03 -

天津Q-TOP-SPC系統價位

天津Q-TOP-SPC系統價位Q-TOP SPC系統通過預防性質量管控與智能分析,有效降低產品不良率并減少資源浪費,與質量管理五大工具(SPC、MSA、FMEA、APQP、PPAP)共同構建高效的質量保障體系。 在SPC(統計過程控制)方面,系統實時監控關鍵質量特性,通過趨勢預測提前干預潛...

2025-07-03