浙江STARD閥門手動裝置原理

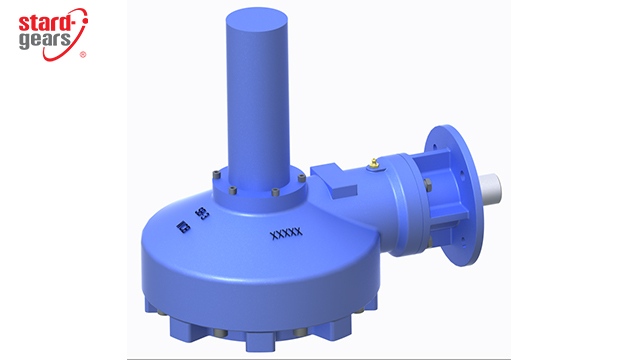

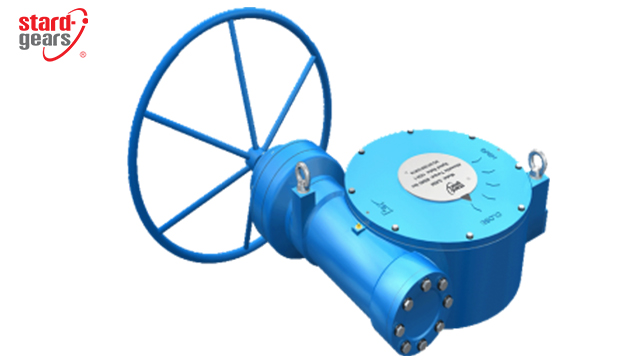

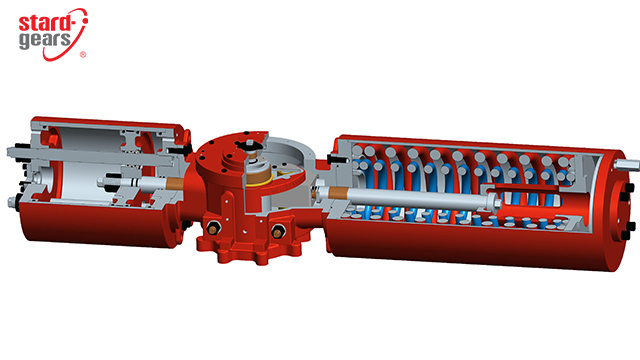

齒輪傳動系統通過精密嚙合將操作者的旋轉運動轉化為可控的線性輸出。以核電站主蒸汽隔離閥為例,其手動裝置采用三級傳動:初級1:5錐齒輪改變動力方向,第二級1:10行星齒輪組實現初步減速,第三級1:8蝸輪蝸桿完成終扭矩放大,總傳動比達1:400。操作者只需轉動直徑400mm的手輪3圈,即可驅動重達3噸的閥板完成90°行程。關鍵技術在于消除齒側間隙——采用雙片齒輪錯位預緊結構,將回差控制在0.1°以內,確保核電閥門定位精度達到ASME B16.34標準。此外,食品級鋰基潤滑脂的密封腔設計,可在10年免維護周期內保持傳動平穩。它適用于需要高效率和節能的應用。浙江STARD閥門手動裝置原理

傳統手動閥門直接依賴操作者的手感判斷開度,而手動裝置通過精密傳動系統將手輪旋轉角度與閥桿位移建立線性關系。例如,配備10:1減速比的手動裝置可使手輪每轉10圈對應閥桿移動1圈,操作分辨率提升10倍,這對流量調節閥的微控至關重要。在核電領域,此類設計可將閥門開度誤差控制在±0.5°以內。此外,齒輪間隙補償技術(如彈簧預緊雙齒輪結構)能消除回程空轉,確保指令傳遞的實時性。智能型手動裝置還可集成編碼器,通過4-20mA信號將閥位信息傳輸至DCS系統,實現半自動化監控。實驗數據顯示,加裝手動裝置后閥門的重復定位精度可提高80%以上。南通電動閥門手動裝置工廠閥門手動裝置可提供多種通信接口,實現智能化控制。

科學的維護策略包括:①每日巡檢油位、異響與振動(使用便攜式測振儀,頻率范圍10-1000Hz);②每季度取樣潤滑油進行鐵譜分析;③每年開箱檢查齒面點蝕與磨損(按AGMA 1010標準評估)。某火電廠給水泵再循環閥手動裝置通過狀態監測,將計劃維修改為預測性維護,故障率下降75%。關鍵維護技術:①磁力排油裝置徹底清理舊油;②齒輪修復采用激光熔覆(Stellite 6合金涂層);③密封更換采用特制工裝保證壓縮量。數字化管理系統(如GE Predix平臺)可自動生成維護工單,優化備件庫存。

典型故障模式包括:①齒面點蝕(接觸應力超限)——某煉油廠手動裝置因過載運行出現麻點,導致振動值從2.5mm/s飆升至11mm/s;②軸承卡死(潤滑失效)——深海閥門因油脂乳化引發抱軸,維修費用超80萬美元;③箱體開裂(共振疲勞)——某壓縮機防喘振閥手動裝置因固有頻率與管線振動耦合,3個月內出現貫穿裂紋。故障樹分析(FTA)顯示,70%的故障源于不當維護。新解決方案包括:①集成振動、溫度、油質多參數監測;②采用故障自愈技術(如形狀記憶合金裂紋修復);③設計余度傳動鏈(主/備齒輪組自動切換)。它適用于需要高效率和低能耗的場合。

潤滑系統設計需匹配工況條件:①常溫常壓環境使用NLGI 2級鋰基脂,注脂周期6個月;②高溫閥門(如煉鋼轉爐煙道閥)采用合成烴潤滑脂(滴點280℃),配合迷宮式密封防止流失;③食品級閥門必須使用NSF H1認證潤滑劑。某液化天然氣接收站的氣動閥手動裝置采用油霧潤滑系統,通過0.3MPa壓縮空氣將ISO VG32油霧輸送至嚙合點,相比脂潤滑降低溫升15℃。在沙漠輸油管道中,全密封終身潤滑設計(填充全氟聚醚油脂)成功應對沙塵侵襲,維護間隔從3個月延長至10年。磨損監測技術也在進步,如某智能手動裝置內置鐵譜傳感器,實時檢測潤滑油中磨粒濃度,預警準確率達95%。常見齒輪類型包括直齒輪、斜齒輪和蝸輪蝸桿。嘉興石油閥門手動裝置

閥門手動裝置可提供多種傳動比,滿足不同應用。浙江STARD閥門手動裝置原理

閥門手動裝置通過多級齒輪傳動系統將輸入力矩幾何級數放大,其焦點原理基于杠桿效應與齒輪減速比的協同作用。例如,在石化行業的高壓球閥控制中,操作者手動施加的力矩通常只為20-50N·m,而手動裝置通過蝸輪蝸桿與行星齒輪組合可將輸出扭矩提升至2000N·m以上,輕松應對DN600口徑閥門的啟閉需求。這種力矩放大能力尤其適用于深海油氣管道閥門,其密封面壓差可達300Bar,傳統手動操作幾乎無法完成。現代設計還引入自潤滑軸承和硬化齒輪齒面(如滲碳淬火處理的20CrMnTi合金鋼),使傳動效率提升至92%以上。國際標準ISO 5210規定,此類手動裝置需通過10萬次循環壽命測試,并能在-40℃至150℃環境溫度下穩定運行。浙江STARD閥門手動裝置原理

- 上海控制閥閥門蝸輪箱型號 2025-06-24

- 安徽閘閥離合手輪齒輪箱 2025-06-24

- 湖北石油閥門蝸輪箱原理 2025-06-24

- 德陽STARD閥門蝸輪箱型號 2025-06-24

- 核電閥門蝸輪箱原理 2025-06-24

- 鹽城船用閥門蝸輪箱工廠 2025-06-24

- 山西氣動閥門手動裝置工廠 2025-06-24

- 蘇州旋塞閥閥門蝸輪箱型號 2025-06-24

- 蝶閥閥門蝸輪箱生產廠家 2025-06-24

- 西安旋塞閥閥門蝸輪箱生產廠家 2025-06-24

- 衢州XBD消防泵現貨 2025-06-24

- 寧波制造小字符噴碼機服務熱線 2025-06-24

- Platinum Solo Twitter供應費用 2025-06-24

- 蘇州防爆卷揚機廠家 2025-06-24

- 上海皮帶張力儀測頭 2025-06-24

- 億日金屬消聲器接頭型號怎么區分 2025-06-24

- 四川高效率制氮機推薦 2025-06-24

- 全自動化新能源汽車材料X熒光檢測儀 2025-06-24

- 安順實驗樓生物走廊設計 2025-06-24

- 蘇州新能源適配銀漿無氧烤箱設備 2025-06-24