山東PE造粒機檢修

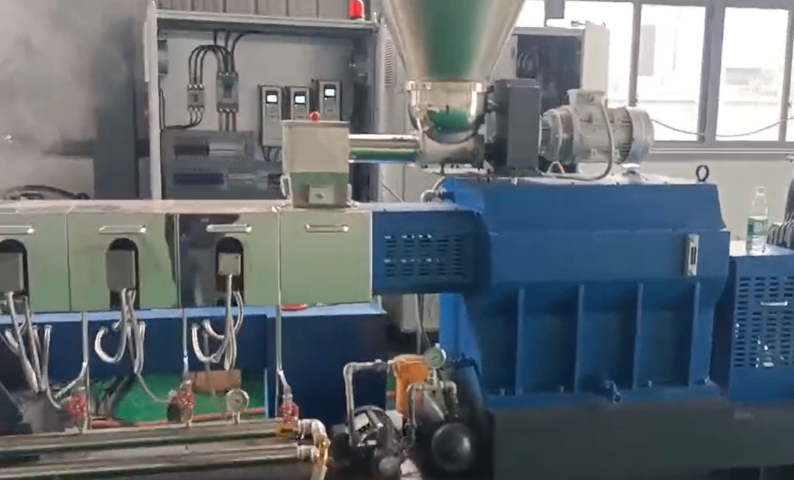

機頭成型與切粒工藝是將塑化后的物料轉化為成品顆粒的關鍵步驟,直接決定產品的外觀和規格。機頭作為關鍵部件,由合金鋼內套和碳素鋼外套組成,內裝有成型模具。其作用是將旋轉運動的塑料熔體轉變為平行直線運動,均勻平穩地導入模套,并賦予塑料必要的成型壓力 。塑料在機筒內經過充分塑化壓實后,經多孔濾板沿一定流道通過機頭脖頸流入機頭成型模具。模芯模套適當配合,形成截面不斷減小的環形空隙,使塑料熔體在壓力作用下,在芯線周圍形成連續密實的管狀包覆層,實現產品成型。為保證機頭內塑料流道合理,消除積存塑料的死角,往往安置分流套筒;為消除塑料擠出時壓力波動,也會設置均壓環,確保成型質量穩定。物料從機頭擠出后,需進行切粒。常見的切粒方式有風冷模面熱切和水拉條切粒。風冷模面熱切適用于多種塑料物料的造粒,旋轉刀片由交流電機驅動,通過變頻調速實現對切粒速度的精確控制。在切粒過程中,高速旋轉的刀片將條料切成均勻的顆粒,同時利用風冷系統對顆粒進行快速冷卻,使顆粒迅速定型,避免粘連。水拉條切粒則適用于填充在 50% 以下的物料,物料擠出后通過水槽冷卻,再由切刀切成顆粒,這種方式生產的顆粒形狀規整,表面光滑。不同類型的造粒機適用于不同的物料和生產工藝,選擇合適的造粒機至關重要。山東PE造粒機檢修

從生產過程來看,雙螺桿生產工藝的能源利用效率較高。雙螺桿的設計使得物料在機筒內的停留時間更短,塑化效率更高。這意味著在生產相同數量產品時,相比一些傳統生產工藝,雙螺桿生產能減少能源消耗。例如,在生產塑料顆粒時,其快速且高效的塑化過程,降低了加熱系統的工作時長,進而減少了電能的消耗,符合節能減排的環保理念。 在廢氣排放方面,雙螺桿生產工藝也有出色表現。由于其對物料的充分混煉和塑化,減少了因物料塑化不完全而產生的廢氣排放。同時,先進的雙螺桿擠出機配備了高效的廢氣處理裝置,如活性炭吸附裝置、催化燃燒裝置等,能夠對生產過程中產生的少量廢氣進行有效凈化處理,降低有害氣體的排放,減少對大氣環境的污染。 另外,雙螺桿生產工藝在廢料回收利用上也發揮著重要作用。在塑料加工過程中,難免會產生一些邊角料和不合格產品。雙螺桿擠出機可以將這些廢料重新混入原料中進行加工,通過再次塑化、混煉,使其成為可再次利用的塑料顆粒,實現資源的循環利用,減少了廢料對環境的壓力。例如,在生產塑料管材時產生的邊角料,經過雙螺桿擠出機的處理后,可重新用于管材生產,降低了生產成本,也減少了廢棄物的產生 。四川色母粒造粒機型號機筒一般由耐熱、耐壓、耐磨的材料制成,如合金鋼或內襯合金鋼的復合鋼管。

目前,造粒機市場在全球范圍內呈現出區域發展不平衡的態勢。在發達國家,如歐美地區,造粒機市場相對成熟,技術先進,產品質量高,但市場增長速度相對較慢。而在發展中國家,如中國、印度等,隨著經濟的快速發展和工業化進程的加速,對造粒機的需求呈現出快速增長的趨勢。這些國家的制造業、農業、環保等行業的發展,為造粒機市場提供了廣闊的空間。然而,發展中國家在技術水平、產品質量和品牌影響力等方面與發達國家存在一定差距。這既為發達國家的造粒機企業提供了拓展市場的機會,也為發展中國家的企業帶來了挑戰。發展中國家的企業需要加大技術研發投入,提高產品質量和性能,以在市場競爭中占據一席之地。

智能化和自動化是造粒機未來發展的重要趨勢。通過引入物聯網、大數據、人工智能等先進技術,造粒機可以實現智能化控制和遠程監控。操作人員可以通過手機、電腦等終端設備實時監測設備的運行狀態、生產數據等信息,及時調整設備參數,提高生產效率和產品質量。同時,智能化的故障診斷和預警系統可以提前發現設備故障隱患,及時進行維修,減少設備停機時間。自動化的生產流程可以減少人工干預,降低勞動強度,提高生產的穩定性和可靠性。智能化與自動化的造粒機將在市場競爭中具有更強的競爭力,滿足現代工業生產對高效、智能、無人化的需求。在塑料行業,造粒機用于生產塑料顆粒,為塑料制品的加工提供原料。

單螺桿造粒機具備諸多技術優勢。它集密煉、提送、喂料、擠出、風冷熱切粒、風送冷卻于一體,實現了自動化連續作業,很大提高了生產效率。密煉、喂料及擠出段可根據客戶需求選擇電加熱、蒸汽加熱或熱油循環加熱技術,滿足不同材料對溫度的要求。混煉機采用 “四棱同步耐磨混煉室” 技術,效率高、耗能低,塑化充分且分散均勻。喂料裝置采用獨特技術,可對混煉物料進行輔助混煉,并對單螺桿擠出機進行強制喂料,提升造粒效率和品質。雙錐螺桿和單螺桿的驅動均采用交流變頻技術,能適應各種工藝技術要求 。定期檢查螺桿、機筒、模具等關鍵部件的磨損情況,及時更換磨損嚴重的部件。安徽色母粒造粒機性價比

蒸汽加熱適用于對溫度穩定性要求較高的造粒工藝。山東PE造粒機檢修

工作時,物料先通過自動提升機被送入雙錐喂料機,接著錐雙將物料強制均勻加入主機螺桿。在螺桿的壓縮與剪切以及外加熱的共同作用下,物料受到混煉和塑化,溫度和壓力逐步升高,呈現出粘流狀態。隨后,物料以一定的壓力通過機頭、擠出切粒,得到所需形狀的粒子。在這個過程中,主機料筒采用電加熱、水冷卻的方式自動控制機筒溫度,螺桿芯部可通水(油)冷卻,以此控制螺桿溫度。機頭還裝有測試熔溫熔壓的壓力傳感器,用于實時監測機頭處物料的狀態 。山東PE造粒機檢修

- 江蘇PE雙階造粒生產線操作 2025-07-04

- 浙江塑料單螺桿造粒生產線檢修 2025-07-04

- 山東炭黑造粒機圖片 2025-07-04

- 河北高速密煉機誠信合作 2025-07-04

- 湖北高填充造粒機型號 2025-07-04

- 湖北單螺桿色母造粒生產線服務 2025-07-04

- 山東密煉機片材機牌子 2025-07-04

- 貴州高速雙階造粒生產線詢問報價 2025-07-04

- 湖南實驗密煉機多少錢 2025-07-04

- 山東PET色母造粒生產線廠家電話 2025-07-04

- 靜安區質量分子泵軸承怎么樣 2025-07-05

- 西藏不銹鋼三通費用 2025-07-05

- 江蘇無線智能井蓋供應商 2025-07-05

- 福建氣動黃油機哪家服務好 2025-07-05

- 泰州中藥壓片機生產廠家 2025-07-05

- 安徽附近校平機廠家供應 2025-07-05

- 山東雙層型膜組器價格 2025-07-05

- 廣東氣腹針剛性注射器專業服務 2025-07-05

- 湖北智能桁架機械手案例 2025-07-05

- 平陽永磁同步電機哪種好 2025-07-05