中山PCB生產廠家

綠油脫落原因與解決方案

綠油脫落常見原因包括前處理不足或固化溫度不夠。解決方案:延長磨板時間至60秒,固化溫度提升至160℃×20分鐘,硬度達2H級。采用等離子處理增加銅面粗糙度,提升附著力。檢測方法:使用3M600膠帶測試,脫落面積<5%為合格。通過SEM觀察界面,確認綠油與銅層結合緊密。預防措施:生產過程中控制環境濕度<60%,避免綠油吸濕失效。某企業通過工藝優化,綠油脫落率從5%降至0.3%。材料替換:采用UV固化綠油,固化時間從30分鐘縮短至30秒,效率提升98%。 31. Mentor Graphics Xpedition 支持自動扇出設計,減少人工干預。中山PCB生產廠家

生物可降解PCB材料開發與應用

生物可降解PCB采用聚乳酸(Pla)基材,廢棄后6個月自然分解。電路層使用鎂合金導線,腐蝕速率與器件壽命同步,實現環保閉環。表面處理采用絲蛋白涂層,生物相容性達ClassVI。工藝挑戰:①鎂合金抗氧化處理(如化學鈍化);②低溫焊接(<180℃);③可降解阻焊油墨開發。應用場景:一次性醫療設備、環境監測傳感器等短期使用電子產品。測試數據:鎂合金導線在生理鹽水中的腐蝕速率<0.1μm/天,與器件壽命匹配。 廣州制造工藝PCB哪家好50. Chiplet 基板采用 RDL 再布線技術,線寬 / 間距突破 2μm。

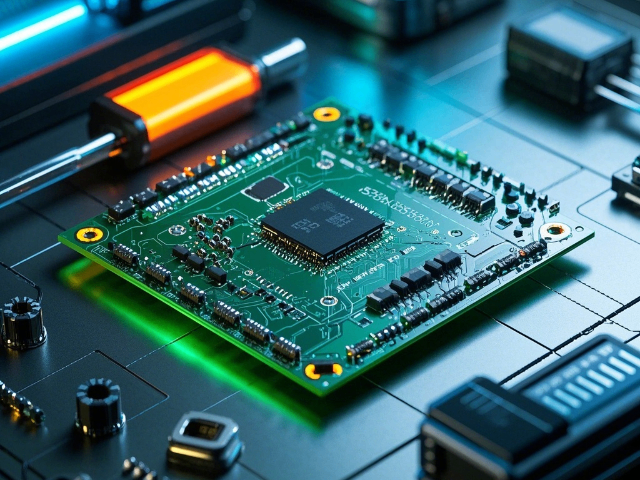

高頻材料RogersRO4360G2應用

高頻材料RogersRO4360G2(Dk=3.66±0.05)適用于5G毫米波頻段,插入損耗<0.2dB/in@28GHz。其低Z軸膨脹系數(CTE=14ppm/℃)可減少層間對準誤差。推薦用于天線陣列、基站背板等高頻場景。設計要點:①線寬補償算法修正蝕刻偏差;②差分對間距≥3W;③避免使用Via-in-Pad設計。測試數據:某5G天線板使用該材料,增益從15dBi提升至17dBi,駐波比<1.5。工藝適配:需采用激光直接成像技術,確保線寬精度±5μm,滿足高頻信號傳輸要求。

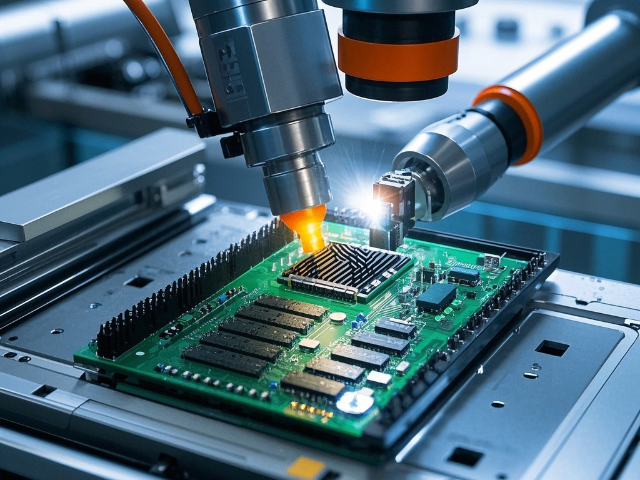

選擇性焊接技術(SelectiveSoldering)

選擇性焊接技術采用氮氣保護,減少助焊劑殘留。通過編程控制焊接時間(3-5秒)與溫度(260℃±5℃),確保通孔元件焊接合格率>99.9%。適用于混裝板(SMT+THT),可替代波峰焊減少錫渣產生。設備參數:①噴頭精度±0.1mm;②氮氣流量5-10L/min;③焊接壓力0.5-1.0N。成本分析:相比波峰焊,選擇性焊接可節省助焊劑70%,能耗降低40%,適合小批量、高混合度生產。工藝優化:采用雙波峰焊接技術,提升焊接質量,減少橋接缺陷。 36. 化學沉金與電鍍金在耐磨性上差異明顯,后者硬度達 HV200 以上。

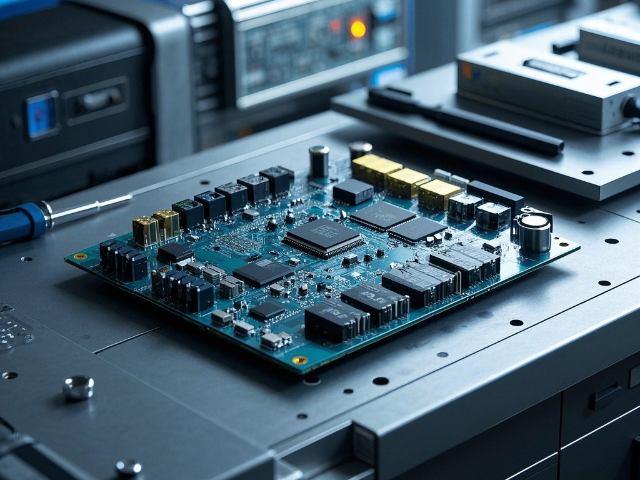

100Gbps高速PCB設計

100Gbps高速PCB采用差分對設計,線長匹配誤差<3mil,推薦使用RogersRO4835材料(Dk=3.38)。通過SIwave仿真優化走線,插入損耗<0.5dB/in@20GHz。為降低串擾,差分對間距需≥3W,外層走線與內層平面間距≥H(介質厚度)。層疊設計:推薦采用對稱疊層,如L1-S1-Power-Gnd-S2-L6,其中S1/S2為信號層,Power/Gnd為參考平面。測試驗證:某數據中心背板通過上述設計,誤碼率<1e-12,滿足IEEE802.3bj標準要求。材料創新:使用碳納米管增強環氧樹脂基材,Dk穩定性提升20%,適合高頻應用。 沉金工藝(ENIG)鎳層厚度需控制在 3-5μm,防止出現黑盤缺陷。廣州打樣PCB價格信息

29. 槽孔加工精度要求 ±0.02mm,采用數控銑床加工。中山PCB生產廠家

金手指制作工藝要點

金手指制作需經過化學拋光、鍍金、電拋光三道工序,表面粗糙度Ra≤0.4μm,接觸阻抗<50mΩ。采用激光雕刻技術可實現字符精度±0.02mm,提升產品辨識度。鍍金層厚度≥0.05μm,鎳底層≥5μm,防止金層擴散。測試標準:插拔壽命測試≥5000次,接觸電阻變化率<10%。鹽霧測試(5%NaCl,35℃)48小時無腐蝕。工藝改進:引入脈沖電鍍技術,金層均勻性提升20%,成本降低15%。某企業通過該技術,金手指合格率從95%提升至99.3%。材料選擇:鎳層推薦使用氨基磺酸鎳體系,內應力<50MPa,延展性>8%。金層采用純金電鍍,硬度HV≥50,耐磨性提升40%。 中山PCB生產廠家

- 打樣PCB設計規范 2025-05-09

- 蘇州電子點膠機解決方案 2025-05-09

- 廣東質量應力測試備件 2025-05-09

- 廈門品牌點膠機用戶體驗 2025-05-09

- 北京怎樣選擇PCB廠家電話 2025-05-09

- 深圳設計PCB供應商家 2025-05-09

- 朝陽區校驗示波器探頭廠家報價 2025-05-09

- 大興區示波器探頭價格信息 2025-05-08

- 惠州進口全自動焊錫機平臺 2025-05-08

- 無錫質量應力測試解決方案 2025-05-08

- 寧波高速采樣光源頻閃測試儀解決方案 2025-05-09

- 南京南京惠恒EYELA水循環裝置 2025-05-09

- Ceyear可調激光源原理 2025-05-09

- 云浮本地熱電偶推薦廠家 2025-05-09

- 廣州液壓軟管膠管代理商 2025-05-09

- 陜西1.5SMT貼片加工廠 2025-05-09

- 西藏燃氣氣密檢測設備定制 2025-05-09

- 杭州國洲電力在線監測技術方案 2025-05-09

- 阜陽微晶玻璃應力分析儀操作 2025-05-09

- 廣州光電式編碼器報價 2025-05-09