浦東新區數控彎管機定制

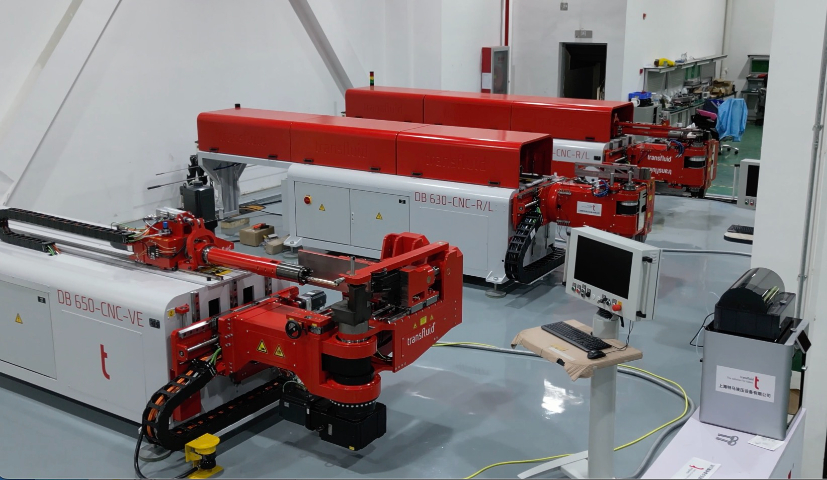

數控彎管機以其較好的自動化與智能化性能,重塑了管材加工的生產格局。該設備依托伺服驅動系統與精密模具協同作業,能夠依據預設的參數指令,準確控制管材的彎曲角度、曲率半徑及送料長度。在汽車底盤管路制造中,設備可對強度高鋼質管材進行冷彎成型,通過實時補償技術修正回彈誤差,確保每根管路的彎曲精度誤差不超過±0.3°,極大提升了汽車制動系統與燃油管路的裝配可靠性。其配備的高速換模裝置,可在5分鐘內完成不同規格模具的更換,配合多軸聯動控制,能高效完成復雜空間曲線管件的加工,明顯縮短產品交付周期。在新能源汽車電池冷卻管路加工中,數控彎管機保障管路密封性與散熱效率。浦東新區數控彎管機定制

數控彎管機的數字化制造能力是其重要競爭力之一。借助CAD/CAM軟件,工程師可將三維設計模型直接轉化為加工代碼,通過模擬仿真功能提前驗證彎管路徑的可行性,避免實際加工中的干涉與缺陷。設備支持與企業ERP系統集成,實現生產計劃、物料管理、質量追溯等環節的信息化管控。在批量生產過程中,設備的記憶功能可存儲數百組加工參數,操作人員只需調用對應程序,即可快速投入生產,大幅縮短調試時間。這種數字化生產模式不只提升了生產效率,還為產品全生命周期管理提供了數據支持。普陀區特馬液壓彎管機售后空調制冷行業用其彎曲銅管,確保管路弧度平滑,減少制冷劑流動阻力。

數控彎管機的智能故障診斷系統為生產連續性提供了堅實保障,通過多維度數據采集實現預判性維護。設備內置的振動傳感器以 10kHz 采樣頻率監測軸承運行狀態,當某汽車配件廠的設備主軸軸承出現早期磨損時,系統提前 48 小時發出更換預警,避免了因軸承失效導致的停機事故。電氣系統的故障定位精度達模塊級,觸摸屏可實時顯示故障代碼及修復指引,某工程機械廠因此將平均維修時間從 2.5 小時縮短至 40 分鐘。云端診斷平臺還能匯總多臺設備的運行數據,通過 AI 算法識別潛在風險,使設備年均故障率降低 60% 以上。

在環保理念日益深入人心的背景下,數控彎管機積極踐行綠色制造。設備采用節能型伺服電機與高效液壓系統,相比傳統彎管機能耗降低30%以上。液壓油循環過濾系統可有效延長油品使用壽命,減少廢油排放。此外,設備運行過程中產生的噪音低于75分貝,符合工業環保標準。在管材加工過程中,通過優化工藝參數減少廢料產生,配合自動切管功能實現管材的準確下料,材料利用率提高至95%以上。這些環保設計不只響應了國家節能減排政策,也為企業樹立了綠色生產的良好形象。食品機械的不銹鋼管道彎曲后內壁光滑,符合衛生級標準,便于清潔消毒。

數控彎管機的標準化培訓認證體系為行業輸送了專業技術人才,推動操作規范化發展。設備制造商開發的階梯式培訓課程,將操作技能分為基礎調試、參數優化、故障診斷三個等級,某職業培訓機構采用該體系后,學員考取國家職業資格證書的通過率從 65% 提升至 89%。仿真培訓系統通過虛擬機床模擬不同材料的彎曲特性,學員可在虛擬環境中練習鈦合金、復合材料等特種管材的加工,減少實際生產中的試錯成本。部分設備還配備操作熟練度評估系統,通過分析參數設置合理性與故障處理效率,為企業人力資源管理提供量化依據,促進了技能人才的職業發展。高鐵制動系統的銅管彎曲需依賴數控設備,確保高壓管路的安全性與可靠性。長寧區特馬弗萊克斯彎管機報價

伺服電機與減速器直連傳動,減少中間環節誤差,提升彎管角度控制精度。浦東新區數控彎管機定制

全自動彎管機的操作便捷性極大降低了工業生產的門檻,即使是缺乏豐富經驗的操作人員,也能通過可視化觸控界面快速上手。設備內置的工藝數據庫存儲了多種管材材質與規格的彎曲參數,操作人員只需選擇對應材料類型,系統便會自動推薦較佳的彎曲速度、壓力值等工藝參數,大幅縮短了調試時間。在實際生產中,設備還能實時顯示彎管角度的偏差值,并通過自動補償功能修正誤差,這種 “傻瓜式” 操作與智能糾錯機制的結合,讓批量生產的一致性得到有效保障,尤其適合勞動力成本較高或技能型工人短缺的制造場景。?浦東新區數控彎管機定制

- 楊浦區特馬彎管機生產廠家 2025-06-25

- 閔行區德國全斯福彎管機定制 2025-06-24

- 虹口區特馬彎管機價格 2025-06-24

- 黃浦區彎管機哪家好 2025-06-24

- 合肥德國全斯福彎管機報價 2025-06-24

- 馬鞍山特馬弗萊克斯彎管機定制 2025-06-24

- 常州特馬液壓彎管機哪家好 2025-06-24

- 嘉定區特馬彎管機多少錢一臺 2025-06-24

- 嘉定區全斯福彎管機多少錢一臺 2025-06-24

- 靜安區Transfluid彎管機定做 2025-06-24

- 成都pvc輸送帶工業皮帶供應 2025-06-25

- 上饒箱式側開門玻璃實驗坩堝熔爐品牌 2025-06-25

- 湖南中液智能線纜卷盤廠家直供 2025-06-25

- 立式燃氣導熱油爐廠家直銷 2025-06-25

- 上海鶴管干斷閥品牌企業 2025-06-25

- 河北吸田螺捕撈設備廠家哪家好 2025-06-25

- 江蘇螺旋傘減速機生產廠商 2025-06-25

- 成都管廊支架直銷 2025-06-25

- 電機堵轉測試多功能測試機 2025-06-25

- 上海粘稠轉子泵 2025-06-25