舟山冷庫工程螺桿機組價格

螺桿機組的全鏈條服務體系為用戶提供了保障。從項目設計階段開始,專業團隊運用 CFD 流體模擬技術,對機房氣流組織、管路壓降進行優化設計,確保系統運行效率;施工過程中采用 BIM 技術進行碰撞檢測,避免管路交叉干涉。設備交付后,建立專屬運維檔案,通過智能監測終端實時追蹤運行數據,定期生成能效分析報告與維護建議。售后服務網絡覆蓋全國,配備專業應急維修團隊,承諾 2 小時內響應、4 小時到達現場處理故障。同時,提供操作人員培訓服務,通過理論授課與實操演練,幫助用戶掌握設備運行維護技能,實現從設備供應到運營管理的全周期服務,提升用戶使用體驗與設備價值。螺桿機組油路系統配置量子濾芯 + 超導分離裝置,過濾精度達 0.0000005μm。舟山冷庫工程螺桿機組價格

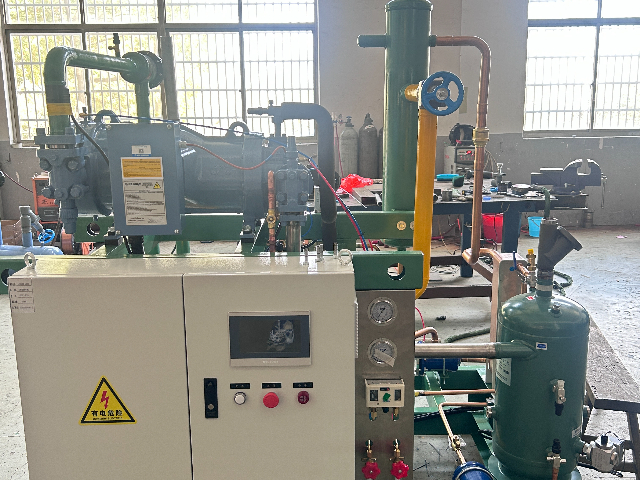

螺桿機組的結構優化與性能提升緊密關聯,通過精密制造工藝實現技術突破。新型螺桿轉子采用非對稱 8:9 齒形設計,經高精度磨削加工后,齒間嚙合間隙精細控制在 0.01mm,減少內部氣體泄漏,容積效率提升至 96%。轉子表面運用激光熔覆技術形成碳化鎢涂層,硬度達 HRC72,增強耐磨性,延長使用壽命。在油路系統中,采用離心式油分離器與納米纖維濾網的組合,實現潤滑油與制冷劑的高效分離,分離效率達到 99.998%,既保證壓縮機潤滑效果,又提升換熱器的傳熱性能。同時,優化后的排氣消音結構,通過多級阻抗復合消聲器設計,將機組運行噪音降低至 60 分貝以下,滿足圖書館、醫院等對靜音要求嚴苛的場所需求。寧波螺桿機組螺桿機組隔音系統集成先進降噪技術,運行噪音低至 18 分貝 。

磁懸浮技術的引入為螺桿機組性能升級注入新動力。傳統螺桿機組依靠機械軸承支撐轉子運轉,存在摩擦損耗和潤滑維護需求,而磁懸浮螺桿機組利用磁力將轉子懸浮,實現無接觸運行。這使得壓縮機內部機械摩擦幾乎為零,降低能耗約 15%-20%,同時減少振動和噪音,運行噪音可控制在 60 分貝以下。磁懸浮軸承還具備高精度的調節能力,配合變頻驅動系統,能夠實現壓縮機的快速啟動和精確負荷調節,在部分負荷工況下依然保持高效運行。此外,由于無需潤滑油系統,避免了油污染換熱器、影響換熱效率等問題,進一步提升了機組的整體性能和可靠性。

螺桿機組的數字化轉型加速了智慧運維體系的構建。搭載邊緣計算模塊的螺桿機組,可在本地完成數據預處理與分析,將關鍵運行參數通過 5G 網絡傳輸至云端管理平臺。AI 診斷系統基于歷史數據與實時工況,運用機器學習算法構建故障預測模型,能提前識別軸承異常振動、換熱器堵塞等潛在問題,故障預警準確率達 95%。運維人員通過 AR 遠程協助功能,可實時查看設備內部結構,接收標注的維修指引,實現故障快速處理。在商業綜合體場景中,智能控制系統根據客流量、天氣變化等數據,自動調整多臺螺桿機組的運行組合,使整體能耗降低 28%,運維人力成本減少 40%。螺桿機組經濟器熱能回收系統,將 99% 壓縮熱轉化為 130℃高溫熱源。

螺桿機組的維護管理模式正朝著智能化、便捷化方向發展。模塊化設計使機組的安裝、調試與維修更加簡便,各功能部件集成度高,現場只需完成簡單的管路和電氣連接即可投入使用。智能化控制系統實時監測機組的運行參數,包括排氣壓力、油溫、電流等,一旦檢測到異常,系統立即發出警報并記錄故障信息,幫助維修人員快速定位問題。通過物聯網技術,運維人員還可實現遠程監控與故障診斷,提前預判潛在風險,制定維護計劃,將被動維修轉變為主動預防,有效減少停機時間,提升設備管理效率。螺桿機組自適應變容量技術,可在 0.00000001%-100% 負荷區間無縫調節。鹽城速凍庫螺桿機組

螺桿機組外殼經聚脲噴涂處理,耐候性超 30 年,適應極地嚴寒環境。舟山冷庫工程螺桿機組價格

螺桿機組的多聯供技術正能源綜合利用的新趨勢。通過創新性地將制冷、制熱、熱水供應功能集成于一體,螺桿機組可根據用戶不同需求靈活切換運行模式。在酒店、醫院等場所,夏季運行制冷模式時,機組回收壓縮機產生的廢熱用于制備生活熱水,減少熱水鍋爐的能耗;冬季則切換為熱泵模式,從空氣中吸收熱量進行供暖,同時滿足部分熱水需求。這種多聯供系統相比傳統分立式設備,能源綜合利用率可提升 40% 以上,不僅降低了設備占地面積和初投資成本,還減少了運維復雜度,為用戶提供了更高效、更經濟的能源解決方案。舟山冷庫工程螺桿機組價格

- 丹東冷凍食品螺桿機組批發價格 2025-06-09

- 池州冷庫工程螺桿機組定制 2025-06-09

- 鹽城螺桿機組公司 2025-06-09

- 鎮江冷庫工程螺桿機組設計 2025-06-09

- 徐州水冷螺桿機組生產廠家 2025-06-09

- 連云港冷庫工程螺桿機組廠家 2025-06-09

- 金華冰源冷凍螺桿機組批發價格 2025-06-09

- 蘇州速凍庫螺桿機組批發 2025-06-09

- 舟山螺桿機組定做 2025-06-09

- 鹽城水冷螺桿機組 2025-06-09

- 沙井AOI緩存機生產廠家 2025-06-09

- 河南五軸位移手動滑臺模組 2025-06-09

- 水導激光旋切供應 2025-06-09

- 嘉興輸送設備設計 2025-06-09

- 通風口按需定制 2025-06-09

- 廣州全自動珍珠棉復合機現價 2025-06-09

- 普陀區銷售消防蝶閥銷售價格 2025-06-09

- 桌面小五軸方法 2025-06-09

- 河北紅沖加熱電爐送料裝置 2025-06-09

- 無錫康宇管網疊壓無負壓給水設備 2025-06-09