金華脫漆劑不傷基材

多功能水性脫漆劑采用先進的增溶技術,構建了穩定不分層、不渾濁的均一體系。在實際應用中,可根據不同脫漆場景需求,進行任意比例稀釋,稀釋后的溶液仍能保持透明均一狀態,確保在噴淋、浸泡等多種工藝操作中,脫漆劑有效成分均勻分布,發揮穩定的脫漆性能。此外,產品具有低粘度特性,在脫漆過程中,有效物質不會隨水分加熱揮發而大量損耗,不僅降低了材料帶出損耗,更便于后續的漂洗操作,減少廢水處理負擔。同時,其長使用壽命特性,讓企業在大規模工業生產中能夠降低更換頻率,提升生產效率,節約成本。元本成熟技術轉化,水性脫漆劑適配復雜工況,無需預脫脂,中溫操作簡化流程。金華脫漆劑不傷基材

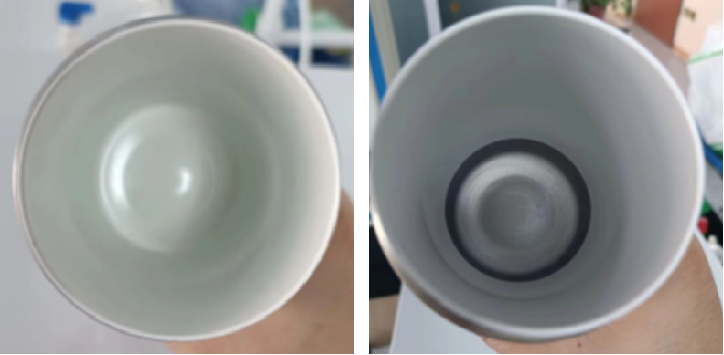

作為元本咨詢化工配方研究院的**研發成果,多功能水性脫漆劑創新應用動態增溶技術,構建穩定的微乳液體系。該技術通過分子自組裝原理,使活性成分在稀釋過程中保持均勻分布,突破傳統水性產品易分層的技術瓶頸。在實際應用中,操作人員可根據漆膜厚度自由調配1:3至1:10的工作液濃度,溶液透明度始終維持在90NTU以下。產品特別設計的低溫反應體系,在40-60℃工作溫度下即可***深層脫漆效能,相比常規熱脫漆工藝節能30%以上。經汽車零部件企業驗證,處理鋁合金輪轂涂層時,單次處理周期縮短至25分鐘,基材表面粗糙度保持Ra0.8μm以內。濰坊脫漆劑成本全行業覆蓋的多功能脫漆方案,輕松剝離環氧 / 氟碳等涂層,水性配方安全低耗,支持定制化處理。

搭載動態響應技術,該產品可智能識別不同涂層特性。針對氟碳等高耐蝕涂層啟動深度滲透模式,對丙烯酸酯等熱敏材料切換溫和溶脹策略。在汽車制造領域,實現多涂層復合體系的逐層剝離;在建筑翻新中,有效處理風化老舊漆膜。自適應特性使其在復雜工業場景中展現強大兼容性。突破傳統脫漆邊界,產品在新能源、**裝備等領域開辟新應用場景。針對動力電池外殼絕緣層開發快速剝離方案,確保基材零電解污染;在風電葉片維護中實現玻璃鋼與聚氨酯涂層的無損分離。其創新應用已延伸至文物修復、精密模具清洗等特殊領域,展現技術延展性。

多功能水性脫漆劑的技術突破體現在高效脫漆能力與工藝適配性的雙重升級。區別于傳統水性脫漆劑對頑固漆膜處理乏力的痛點,該產品通過特殊增溶技術,實現對各類樹脂涂層的快速溶脹與溶解。無論是耐腐蝕性極強的陶瓷涂層,還是邊角死角的殘留漆膜,均可在 85-95℃的浸泡環境中,于 10-20 分鐘內完成徹底剝離。產品采用原液使用工藝,支持任意比例稀釋且保持透明均一狀態,稀釋后仍能穩定作用,解決了傳統產品稀釋分層、處理成本高的問題,尤其適合大規模工業化生產場景。多功能水性脫漆劑,濃縮高效多用途。

元本咨詢以 “綠色化工” 為導向開發多功能水性脫漆劑,其配方設計貫穿可持續發展理念:采用可生物降解的滲透劑與增溶劑,減少環境負荷;通過濃縮工藝降低包裝與運輸能耗,1 噸原液等效 3 噸傳統水性產品效能;支持舊液回收再生技術,通過過濾與成分檢測,補充損耗成分后可重復使用,減少危廢產生量。這種 “資源節約型 + 環境友好型” 技術,契合 “雙碳” 目標下制造業的升級需求,為企業贏得政策與市場雙重競爭力。掌握**技術,快速實現量產,降本增效,提升企業產品競爭力。金屬非金屬皆可脫,死角無殘留,水基環保低 VOCs,脫漆后工件光潔不返銹,工藝省心。金華脫漆劑不傷基材

水性可稀釋循環用,減危廢排放,脫漆除膠兼顧效率與環保,契合循環經濟發展理念。金華脫漆劑不傷基材

多功能水性脫漆劑以 “濃縮原液 + 靈活稀釋” 模式優化工業處理成本。產品采用**增溶技術(非**表述),原液有效成分高度濃縮,可直接用于頑固涂層(如氟碳、陶瓷涂層)的快速剝離;亦支持 1-5 倍稀釋用于常規漆膜處理,稀釋后仍保持透明均一狀態,脫漆效率不衰減。其低粘度流體特性減少工件帶出損耗,單次添加可循環處理 30-50 批次工件(實際數據以工況為準),配合 85-95℃中溫工藝,10-20 分鐘即可完成傳統工藝需 1 小時以上的脫漆流程,大幅提升產線效率,降低能耗成本。金華脫漆劑不傷基材

- 數據驅動的推廣報告 2025-07-01

- 黃龍行程攻略銷售 2025-07-01

- 大朗光伏清洗企業 2025-07-01

- 浙江一比七賦能破局方案 2025-07-01

- 芙蓉區青少年親子教育基地 2025-07-01

- 陽泉的制造行業使用營銷工具有助于全網布局和種子用戶積累 2025-07-01

- 廣東汽配行業財務軟件解決方案 2025-07-01

- 常州LinuxRHCE機構 2025-07-01

- 無錫房地產單位拓客禮品推薦 2025-07-01

- 閔行區參考市場營銷策劃介紹 2025-07-01