-

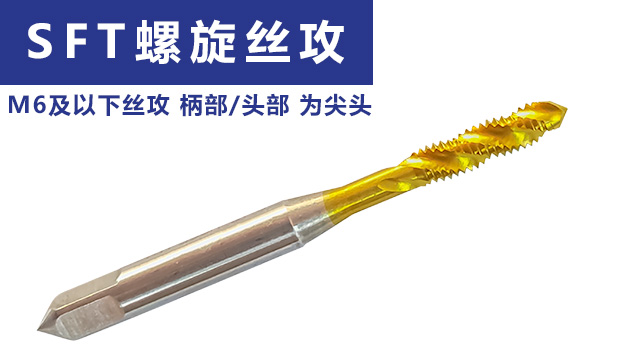

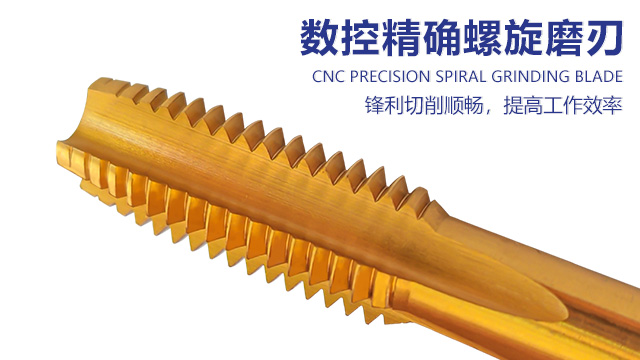

涂層絲錐

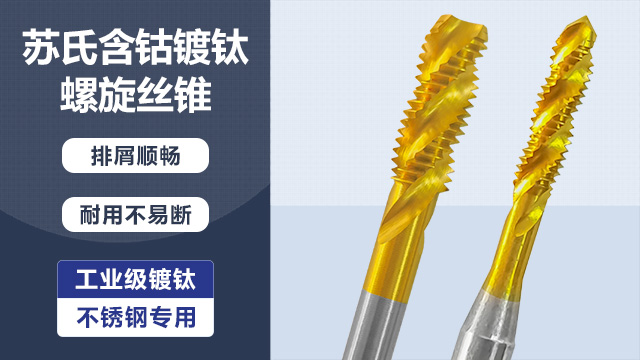

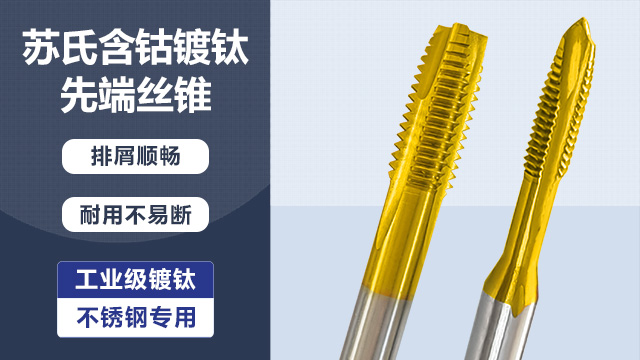

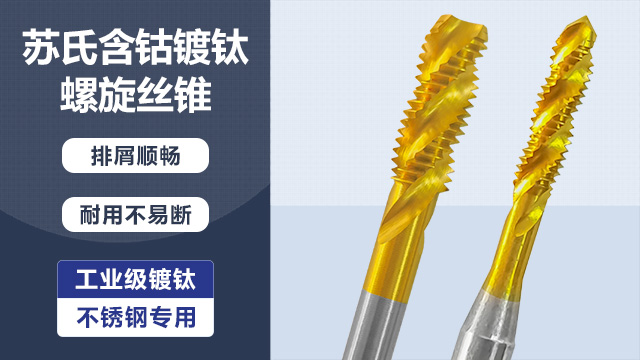

涂層絲錐絲錐的切削錐長度是指絲錐前端切削部分的長度,通常用錐度表示。切削錐長度的選擇直接影響絲錐的切入性能、切削力和螺紋加工質(zhì)量。根據(jù)切削錐長度的不同,絲錐可分為短錐絲錐、中錐絲錐和長錐絲錐。短錐絲錐的切削錐長度較短,錐度較大,一般為 4°~6°。短錐絲錐的切入性能較差,但切削力較小,適用于通孔攻絲和對螺紋起始部分要求不高的場合。中錐絲錐的切削錐長度適中,錐度一般為 8°~10°。中錐絲錐的切入性能和切削力都比較適中,適用于大多數(shù)場合的螺紋加工。長錐絲錐的切削錐長度較長,錐度較小,一般為 12°~14°。長錐絲錐的切入性能好,適用于盲孔攻絲和對螺紋起始部分要求較高的場合。蘇氏鍍鈦含鈷螺旋絲攻在盲孔加工...

-

陽江絲錐推薦

陽江絲錐推薦在選擇絲錐的切削錐長度時,需考慮以下因素:① 加工孔的類型:對于通孔,可選擇短錐或中錐絲錐;對于盲孔,應(yīng)選擇長錐絲錐,以確保絲錐能夠順利切入孔底。② 材料硬度:加工硬度較高的材料時,可選擇短錐絲錐,以減小切削力;加工硬度較低的材料時,可選擇長錐絲錐,以提高切入性能。③ 螺紋精度要求:對于精度要求較高的螺紋,應(yīng)選擇中錐或長錐絲錐,以保證螺紋的起始部分和整個螺紋的精度。④ 攻絲深度:對于深孔攻絲,可選擇長錐絲錐,以減少絲錐的切入次數(shù),提高加工效率。此外,在實際生產(chǎn)中,還可根據(jù)具體情況對絲錐的切削錐長度進(jìn)行適當(dāng)調(diào)整。例如,對于一些特殊材料或加工要求,可采用非標(biāo)準(zhǔn)的切削錐長度。加工硬度較低的材料時,蘇...

-

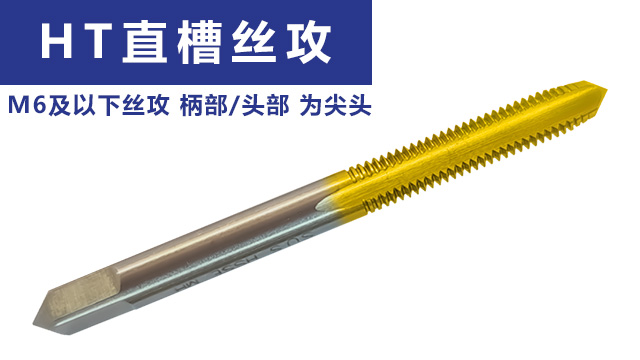

深圳絲錐哪家好

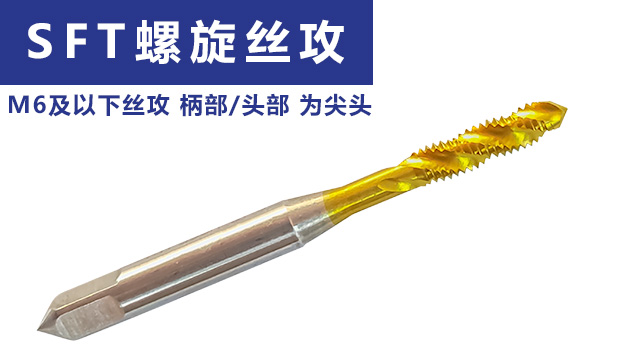

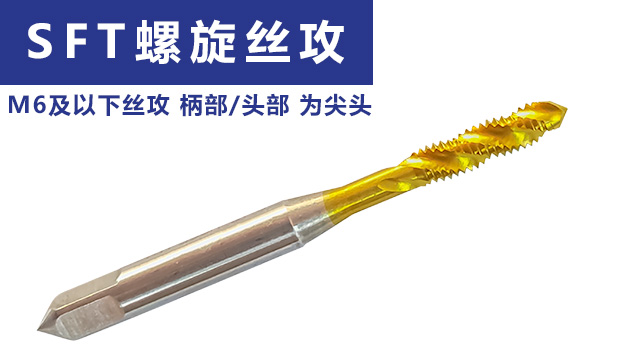

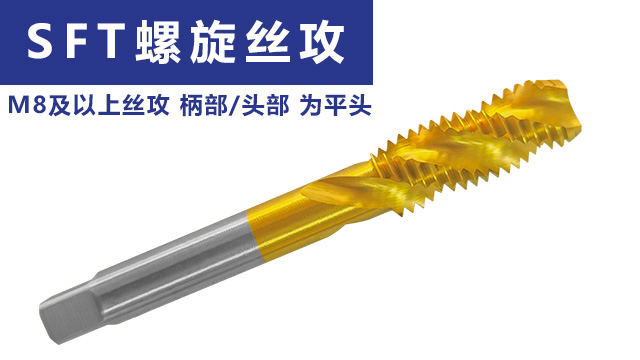

深圳絲錐哪家好跳牙絲錐和螺尖絲錐是兩種特殊類型的絲錐,主要用于大直徑螺紋加工和深孔攻絲。跳牙絲錐的切削刃間隔分布,每隔一個或幾個牙型保留一個完整的切削刃,其余牙型則被削平。這種設(shè)計可減少切削刃與工件的接觸面積,降低切削力和扭矩,適用于加工強度高的材料和大直徑螺紋。跳牙絲錐的缺點是加工出的螺紋表面粗糙度較高,需進(jìn)行后續(xù)加工。螺尖絲錐的前端有一個螺旋形的導(dǎo)向部,可引導(dǎo)切屑向前排出,避免切屑在容屑槽內(nèi)堆積。螺尖絲錐適用于通孔攻絲,特別是對于深孔和長切屑材料,螺尖絲錐的排屑效果明顯。與跳牙絲錐相比,螺尖絲錐加工出的螺紋表面質(zhì)量較好,但切削力相對較大。在實際應(yīng)用中,需根據(jù)加工材料、螺紋規(guī)格和加工要求等因素選擇合適的絲...

-

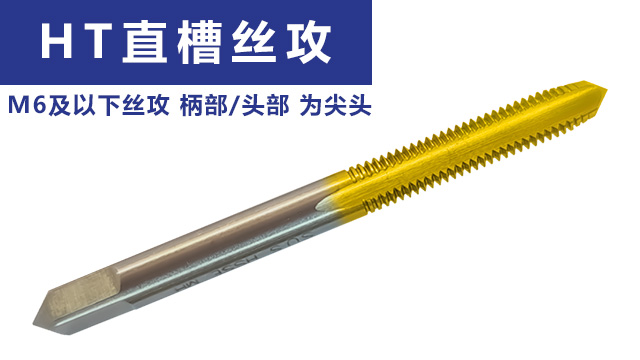

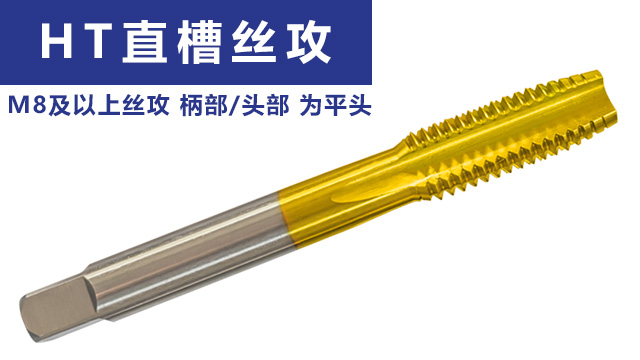

揭陽國產(chǎn)絲錐

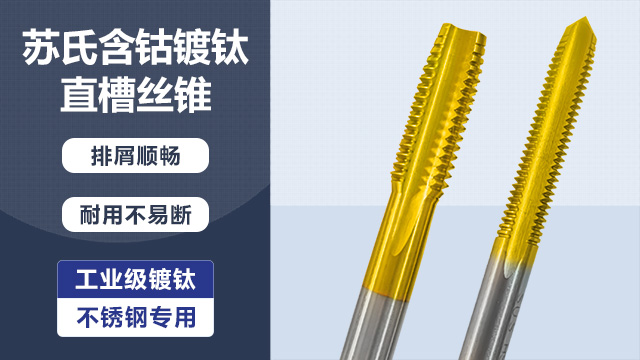

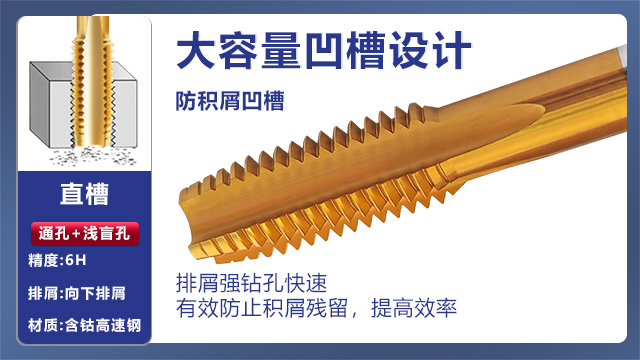

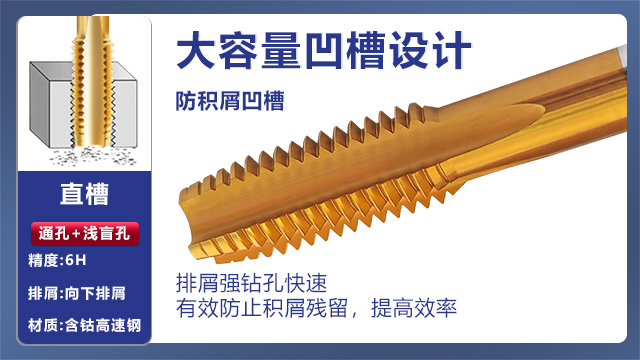

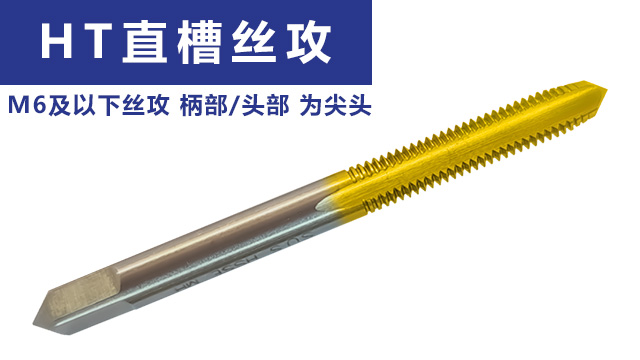

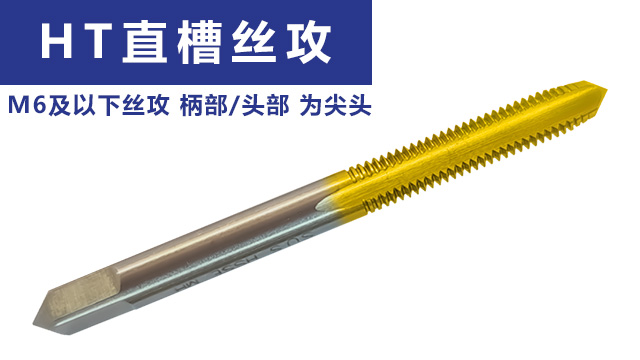

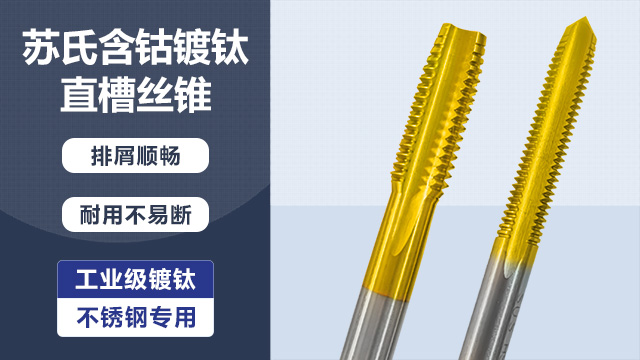

揭陽國產(chǎn)絲錐直槽絲錐是結(jié)構(gòu)比較簡單、應(yīng)用比較廣的絲錐類型之一。其排屑槽為直線形,與絲錐軸線平行。直槽絲錐的優(yōu)點是結(jié)構(gòu)簡單、制造容易、成本低,適用于各種材料的淺孔攻絲和通孔攻絲。直槽絲錐的缺點是排屑性能較差,切屑容易在容屑槽內(nèi)堆積,導(dǎo)致絲錐折斷或螺紋表面質(zhì)量下降。因此,直槽絲錐不適用于深孔攻絲和盲孔加工。在使用直槽絲錐時,需注意控制切削參數(shù),避免產(chǎn)生過長的切屑。對于脆性材料,如鑄鐵、黃銅等,直槽絲錐的排屑問題相對較小,因為脆性材料的切屑容易折斷。對于韌性材料,如鋼、鋁合金等,可采用較小的進(jìn)給量和較高的切削速度,以減少切屑的長度,提高排屑性能。絲錐的材料選擇需考慮加工材料的特性和加工要求,比如高速鋼絲錐適用于...

-

梅州合資絲錐

梅州合資絲錐絲錐的精度等級是指絲錐加工出的螺紋尺寸與標(biāo)準(zhǔn)螺紋尺寸的符合程度。絲錐的精度等級通常分為多個級別,如 H1、H2、H3 等,不同級別對應(yīng)不同的螺紋公差范圍。H1 級絲錐的精度比較高,加工出的螺紋尺寸比較接近標(biāo)準(zhǔn)尺寸;H2 級絲錐的精度次之,適用于一般精度要求的螺紋加工;H3 級絲錐的精度較低,適用于對螺紋精度要求不高的場合。在選擇絲錐的精度等級時,需根據(jù)產(chǎn)品的使用要求和螺紋的配合性質(zhì)來確定。例如,對于要求較高的螺紋連接,如發(fā)動機缸體上的螺紋,應(yīng)選擇 H1 或 H2 級絲錐;對于一般的機械零件螺紋,可選擇 H2 或 H3 級絲錐。此外,絲錐的精度等級還與加工材料和加工工藝有關(guān)。對于硬度較高的材料,...

-

汕尾HSE 絲錐

汕尾HSE 絲錐絲錐的螺紋牙型精度直接影響螺紋的配合性能和連接強度。螺紋牙型精度包括牙型角精度、牙型半角精度、螺距精度和中徑精度等。牙型角精度是指絲錐加工出的螺紋牙型角與標(biāo)準(zhǔn)牙型角的符合程度。牙型角誤差會影響螺紋的配合性質(zhì),如牙型角過大,會導(dǎo)致螺紋連接過松;牙型角過小,會導(dǎo)致螺紋連接過緊,甚至無法旋合。牙型半角精度是指螺紋牙型兩側(cè)半角的精度。牙型半角誤差會導(dǎo)致螺紋的接觸面積減小,影響螺紋的連接強度和密封性。螺距精度是指絲錐加工出的螺紋螺距與標(biāo)準(zhǔn)螺距的符合程度。螺距誤差會導(dǎo)致螺紋的旋合性變差,甚至無法旋合。中徑精度是指螺紋中徑的尺寸精度。中徑是決定螺紋配合性質(zhì)的主要參數(shù),中徑誤差會直接影響螺紋的配合間隙或過盈量...

-

涂層絲錐廠家現(xiàn)貨

涂層絲錐廠家現(xiàn)貨難加工材料如不銹鋼、鈦合金、高溫合金等的攻絲是機械加工中的難點之一。這些材料硬度高、韌性大、導(dǎo)熱性差,攻絲時容易出現(xiàn)絲錐磨損快、折斷、螺紋表面質(zhì)量差等問題。為解決這些問題,可采用分步攻絲工藝。分步攻絲工藝是指將螺紋加工分成多個步驟進(jìn)行,每個步驟使用不同的絲錐或加工參數(shù),逐步完成螺紋加工。分步攻絲工藝的主要優(yōu)點是可以減小每次切削的切削力和扭矩,降低絲錐的磨損和折斷風(fēng)險,提高螺紋加工質(zhì)量。分步攻絲工藝通常包括以下幾個步驟:① 預(yù)鉆孔:使用比絲錐直徑略小的鉆頭預(yù)鉆孔,以確定螺紋的位置和方向。預(yù)鉆孔的直徑應(yīng)根據(jù)材料的特性和絲錐的類型來確定,一般為螺紋小徑的 0.9~0.95 倍。② 初攻:使用初攻絲錐...

-

福建HSSE絲錐

福建HSSE絲錐絲錐的柄部設(shè)計直接影響其與機床或工具的連接可靠性和傳動效率。常見的絲錐柄部形式包括直柄、方榫柄、莫氏錐柄等。直柄絲錐的柄部直徑與切削部分直徑相同,通常用于小直徑絲錐和機用絲錐。直柄絲錐與機床主軸的連接方式有多種,如彈簧夾頭夾緊、液壓夾頭夾緊、熱裝夾頭等。方榫柄絲錐的柄部為方形,用于手動攻絲時與絲錐扳手配合使用。方榫的尺寸根據(jù)絲錐的直徑確定,常見的方榫尺寸有 6×6mm、8×8mm、10×10mm 等。莫氏錐柄絲錐的柄部為莫氏錐度,用于與機床主軸的莫氏錐孔配合。莫氏錐柄絲錐具有較高的同軸度和連接剛度,適用于高精度螺紋加工。在選擇絲錐柄部形式時,需根據(jù)機床的類型、加工要求和絲錐的尺寸等因素進(jìn)行綜合...

-

合資絲錐品牌推薦

合資絲錐品牌推薦為了分析擠壓絲錐攻絲過程中的溫度場分布,可采用實驗測量和數(shù)值模擬兩種方法。實驗測量方法是通過在絲錐和工件上安裝熱電偶或紅外熱像儀等設(shè)備,直接測量攻絲過程中的溫度變化。實驗測量方法直觀、準(zhǔn)確,但成本較高,操作復(fù)雜。數(shù)值模擬方法是通過建立擠壓絲錐攻絲過程的熱力耦合模型,利用有限元軟件模擬溫度場的分布。數(shù)值模擬方法成本低、效率高,可以分析多種因素對溫度場分布的影響。通過對擠壓絲錐攻絲過程中的溫度場分析,可以優(yōu)化擠壓絲錐的設(shè)計和加工參數(shù),如選擇合適的材料、幾何參數(shù)和冷卻潤滑條件等,以降低溫度,減少絲錐的磨損,提高螺紋質(zhì)量和加工效率。絲錐的柄部設(shè)計有多種形式,如直柄、方榫柄等,方榫柄常用于手動攻絲,便于...

-

深圳絲錐推薦

深圳絲錐推薦絲錐材料的選擇直接影響絲錐的切削性能、使用壽命和加工成本。常見的絲錐材料有高速鋼、硬質(zhì)合金、粉末冶金高速鋼等,它們各有優(yōu)缺點,適用于不同的加工場景。高速鋼是比較常用的絲錐材料之一,具有良好的韌性和切削性能,成本相對較低。高速鋼絲錐適用于加工各種鋼材、鑄鐵、鋁合金等材料。根據(jù)合金成分的不同,高速鋼可分為普通高速鋼和高性能高速鋼。普通高速鋼如 W18Cr4V,適用于一般材料的加工;高性能高速鋼如 M42,含有較多的鈷元素,具有更高的硬度和熱硬性,適用于加工難加工材料。硬質(zhì)合金是一種由硬質(zhì)碳化物和金屬粘結(jié)劑組成的復(fù)合材料,具有極高的硬度和耐磨性。硬質(zhì)合金絲錐適用于加工不銹鋼、鈦合金、鎳基合金等難加工...

-

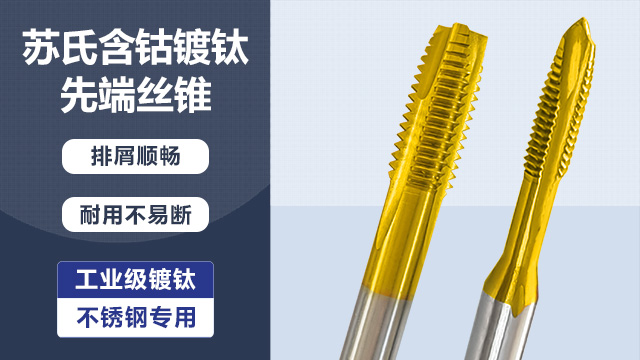

含鈷鍍鈦絲錐商家

含鈷鍍鈦絲錐商家絲錐的切削刃數(shù)量是影響攻絲性能的重要參數(shù)之一,它直接關(guān)系到切削力的分布、切屑的形成和排出以及螺紋表面質(zhì)量。絲錐的切削刃數(shù)量通常根據(jù)絲錐的直徑、加工材料和加工要求來確定。一般來說,絲錐的直徑越大,切削刃數(shù)量越多;加工脆性材料時,切削刃數(shù)量可適當(dāng)減少;加工韌性材料時,切削刃數(shù)量應(yīng)適當(dāng)增加。絲錐切削刃數(shù)量對攻絲性能的影響主要體現(xiàn)在以下幾個方面:① 切削力分布:切削刃數(shù)量越多,每個切削刃承擔(dān)的切削負(fù)荷越小,切削力分布越均勻。這有助于降低切削力和扭矩,減少絲錐的磨損和折斷風(fēng)險。② 切屑形成與排出:切削刃數(shù)量越多,切屑越薄,越容易排出。對于韌性材料,增加切削刃數(shù)量可以使切屑更加細(xì)碎,便于排出,減少切屑堵塞...

-

陽江涂層絲錐

陽江涂層絲錐控制攻絲過程中振動的技術(shù)措施主要有以下幾種:① 采用減振裝置:在機床或絲錐夾頭上安裝減振裝置,如阻尼器、減振墊等,可有效減少振動。② 優(yōu)化切削參數(shù):選擇合適的切削速度、進(jìn)給量和切削深度,避免切削力過大引起振動。③ 使用剛性好的刀具系統(tǒng):選擇剛性好的絲錐和夾頭,確保刀具系統(tǒng)的整體剛性。④ 采用分步攻絲:對于大直徑螺紋或深孔攻絲,可采用分步攻絲的方法,減小每次切削的切削力,降低振動。⑤ 監(jiān)控加工過程:實時監(jiān)控攻絲過程中的振動情況,當(dāng)振動超過允許范圍時,及時調(diào)整加工參數(shù)或采取其他措施。通過以上技術(shù)措施,可以有效控制攻絲過程中的振動,提高螺紋加工質(zhì)量和絲錐使用壽命。在醫(yī)療器械行業(yè)的薄壁零件加工上,蘇氏...

-

HSSE絲錐采購

HSSE絲錐采購蘇氏含鈷鍍鈦絲錐的耐用性為企業(yè)帶來了實實在在的經(jīng)濟(jì)效益。由于其使用壽命長,企業(yè)無需頻繁更換絲錐,減少了停機時間和生產(chǎn)中斷的風(fēng)險。這對于連續(xù)生產(chǎn)的企業(yè)來說尤為重要,能夠保證生產(chǎn)線的高效運行,提高企業(yè)的生產(chǎn)效率,在大規(guī)模的生產(chǎn)線上,如家電制造生產(chǎn)線,使用蘇氏含鈷鍍鈦絲錐能夠降低絲錐的采購成本。長期來看,耐用的絲錐能夠為企業(yè)節(jié)省大量的資金,同時保證產(chǎn)品質(zhì)量的穩(wěn)定性,提升企業(yè)的市場競爭力。對于一些加工任務(wù)繁重的企業(yè),如機械加工廠,蘇氏含鈷鍍鈦絲錐的耐用性能夠減少工具庫存的壓力。企業(yè)不需要儲備大量的絲錐,降低了庫存成本,同時提高了資金的使用效率,提高的企業(yè)的生產(chǎn)效率,增加了企業(yè)利潤絲錐尖銳的頭部能夠引導(dǎo)...

-

河源含鈷鍍鈦絲錐

河源含鈷鍍鈦絲錐蘇氏含鈷鍍鈦絲錐的性價比在市場上具有很強的競爭力。不僅其使用材料和工藝,性能優(yōu)越,而且價格合理。相比一些進(jìn)口品牌的同類型絲錐,蘇氏絲錐在保證質(zhì)量和性能的前提下,具有更高的性價比,在中小企業(yè)的生產(chǎn)中,成本費用是重要的考慮因素。蘇氏含鈷鍍鈦絲錐的高性價比能夠幫助中小企業(yè)在保證產(chǎn)品質(zhì)量的同時,降低生產(chǎn)成本。其較長的使用壽命和穩(wěn)定的加工性能,減少了絲錐的更換頻率和廢品率,從而為企業(yè)節(jié)省了成本。對于一些對價格敏感但又對加工質(zhì)量有一定要求的客戶群體,蘇氏含鈷鍍鈦絲錐是理想的選擇。它能夠在滿足客戶加工需求的同時,提供經(jīng)濟(jì)實惠的解決方案,幫助客戶在市場競爭中取得優(yōu)勢。絲錐的切削刃數(shù)量影響攻絲的平穩(wěn)性和質(zhì)量,一...

-

山東高速鋼絲錐

山東高速鋼絲錐氮化處理是通過將絲錐置于含氮的氣氛中,在一定溫度下使氮原子滲入絲錐表面,形成一層硬度高、耐磨性好的氮化層。氮化處理可以提高絲錐的表面硬度和耐磨性,同時還能改善絲錐的抗疲勞性能和耐腐蝕性。氮化處理適用于各種類型的絲錐,特別是高速鋼絲錐。鍍鈦處理是通過物理的氣相沉積(PVD)或化學(xué)氣相沉積(CVD)等方法,在絲錐表面沉積一層鈦或鈦合金薄膜。鍍鈦處理可以提高絲錐的表面硬度、耐磨性和抗粘附性,延長絲錐的使用壽命。鍍鈦處理適用于各種類型的絲錐,特別是硬質(zhì)合金絲錐。除了上述表面處理技術(shù)外,還有一些其他的表面處理方法,如氧化處理、磷化處理等。這些表面處理方法可以改善絲錐的表面性能,提高絲錐的切削性能和使用壽...

-

江蘇絲錐規(guī)格

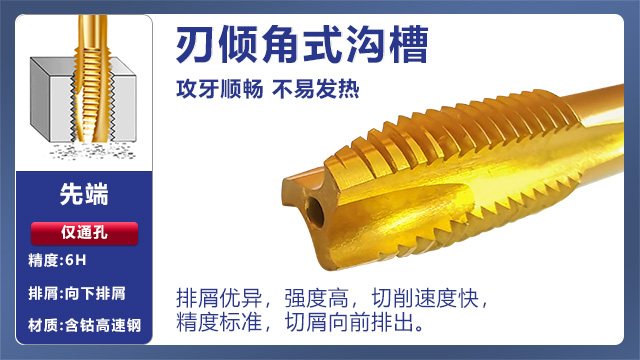

江蘇絲錐規(guī)格絲錐的幾何參數(shù)設(shè)計直接影響攻絲效果和螺紋質(zhì)量,主要包括以下幾個方面:① 切削錐角:切削錐角越小,絲錐切入工件越容易,但切削力較大;切削錐角越大,切削力越小,但切入困難,易導(dǎo)致螺紋起始部分不完整。② 排屑槽形狀:排屑槽的形狀和尺寸影響切屑的排出和絲錐的強度。常見的排屑槽形狀有直槽、螺旋槽和波形槽等。③ 倒錐量:倒錐量是指絲錐外徑從切削部分向柄部逐漸減小的量。適當(dāng)?shù)牡瑰F量可減少絲錐與螺紋孔壁的摩擦,防止絲錐卡死。④ 后角:后角的作用是減少絲錐后刀面與工件的摩擦。后角過大,絲錐刃口強度降低;后角過小,摩擦加劇,易導(dǎo)致絲錐磨損。⑤ 螺旋角:螺旋角主要影響切屑的排出方向和切削力的分布。螺旋角越大,切屑越...

-

江西加長絲錐

江西加長絲錐攻絲前底孔直徑的計算是保證螺紋加工質(zhì)量的關(guān)鍵步驟。底孔直徑過大,會導(dǎo)致螺紋牙型不完整,強度降低;底孔直徑過小,會增加攻絲扭矩,易導(dǎo)致絲錐折斷。底孔直徑的計算公式因螺紋類型和材料而異。對于普通螺紋,底孔直徑可按以下公式計算:D=d-P,其中 D 為底孔直徑,d 為螺紋大徑,P 為螺距。此公式適用于塑性材料,如鋼、鋁合金等。對于脆性材料,如鑄鐵、黃銅等,底孔直徑可適當(dāng)增大,一般為 D=d-P+(0.05~0.1) P。對于細(xì)牙螺紋,底孔直徑的計算公式與普通螺紋相同,但需注意細(xì)牙螺紋的螺距較小,底孔直徑的公差也相應(yīng)較小。對于英制螺紋,底孔直徑可根據(jù)螺紋規(guī)格查表確定。在實際生產(chǎn)中,還需根據(jù)絲錐的類型、...

-

河源絲錐電話

河源絲錐電話氮化處理是通過將絲錐置于含氮的氣氛中,在一定溫度下使氮原子滲入絲錐表面,形成一層硬度高、耐磨性好的氮化層。氮化處理可以提高絲錐的表面硬度和耐磨性,同時還能改善絲錐的抗疲勞性能和耐腐蝕性。氮化處理適用于各種類型的絲錐,特別是高速鋼絲錐。鍍鈦處理是通過物理的氣相沉積(PVD)或化學(xué)氣相沉積(CVD)等方法,在絲錐表面沉積一層鈦或鈦合金薄膜。鍍鈦處理可以提高絲錐的表面硬度、耐磨性和抗粘附性,延長絲錐的使用壽命。鍍鈦處理適用于各種類型的絲錐,特別是硬質(zhì)合金絲錐。除了上述表面處理技術(shù)外,還有一些其他的表面處理方法,如氧化處理、磷化處理等。這些表面處理方法可以改善絲錐的表面性能,提高絲錐的切削性能和使用壽...

-

上海絲錐哪里買

上海絲錐哪里買當(dāng)絲錐出現(xiàn)磨損或崩刃時,可通過修磨來恢復(fù)其性能。絲錐的修磨工藝包括刃磨切削刃、修磨后刀面和清理容屑槽等。刃磨切削刃是絲錐修磨的關(guān)鍵步驟,需使用對應(yīng)的絲錐磨床或工具磨床。修磨時,應(yīng)保證切削刃的鋒利度和對稱性,避免出現(xiàn)刃口崩裂或鈍圓。修磨后刀面可減少絲錐與工件的摩擦,提高絲錐的使用壽命。清理容屑槽可去除切屑和污垢,保證切屑的順利排出。在絲錐修磨過程中,需注意以下事項:① 修磨前需對絲錐進(jìn)行清洗和檢查,確定磨損部位和程度;② 修磨時需使用合適的砂輪和磨削參數(shù),避免燒傷絲錐材料;③ 修磨后的絲錐需進(jìn)行尺寸檢測和表面質(zhì)量檢查,確保符合要求;④ 對于硬質(zhì)合金絲錐,修磨后需進(jìn)行涂層處理,以恢復(fù)其原有性能;⑤...

-

浙江高鈷絲錐

浙江高鈷絲錐攻絲扭矩監(jiān)測技術(shù)是一種通過實時監(jiān)測攻絲過程中的扭矩變化來判斷絲錐磨損狀態(tài)和加工質(zhì)量的技術(shù)。攻絲扭矩是攻絲過程中的重要參數(shù)之一,它直接反映了切削力的大小和絲錐的工作狀態(tài)。通過監(jiān)測攻絲扭矩,可以及時發(fā)現(xiàn)絲錐的異常磨損、折斷等問題,避免加工質(zhì)量問題和設(shè)備損壞。攻絲扭矩監(jiān)測技術(shù)主要有以下幾種:① 應(yīng)變片式扭矩傳感器:應(yīng)變片式扭矩傳感器是一種常用的扭矩監(jiān)測傳感器,它通過測量絲錐刀柄上的應(yīng)變來間接測量扭矩。應(yīng)變片式扭矩傳感器具有測量精度高、響應(yīng)速度快等優(yōu)點,但安裝復(fù)雜,成本較高。② 磁電式扭矩傳感器:磁電式扭矩傳感器是一種非接觸式扭矩監(jiān)測傳感器,它通過測量磁場的變化來間接測量扭矩。磁電式扭矩傳感器具有安裝...

-

湖南絲錐批發(fā)

湖南絲錐批發(fā)在自動化生產(chǎn)線上,絲錐的應(yīng)用非常廣且關(guān)鍵。自動化生產(chǎn)對絲錐的要求更高,不僅需要絲錐具有高的精度和可靠性,還需要能夠適應(yīng)高速、高效的加工環(huán)境。在自動化生產(chǎn)中,絲錐的應(yīng)用特點主要體現(xiàn)在以下幾個方面:① 高速切削:自動化生產(chǎn)線通常采用高速切削技術(shù),以提高生產(chǎn)效率。因此,絲錐需具備良好的熱穩(wěn)定性和耐磨性,能夠在高速切削條件下保持切削性能。② 自動更換:在自動化生產(chǎn)線上,絲錐需要能夠自動更換,以實現(xiàn)連續(xù)加工。這要求絲錐的柄部設(shè)計標(biāo)準(zhǔn)化,便于與自動換刀系統(tǒng)配合使用。③ 在線監(jiān)測:為確保加工質(zhì)量和生產(chǎn)安全,自動化生產(chǎn)線通常配備在線監(jiān)測系統(tǒng),實時監(jiān)測絲錐的磨損狀態(tài)和加工過程。當(dāng)絲錐磨損到一定程度或出現(xiàn)異常情況...

-

湖北絲錐電話

湖北絲錐電話盲孔攻絲是指在不通孔中加工螺紋的工藝,與通孔攻絲相比,盲孔攻絲的難度更大,需要注意以下工藝要點:① 底孔深度控制:盲孔的底孔深度應(yīng)比螺紋深度大 3~5mm,以確保絲錐的切削部分能夠完全進(jìn)入底孔,避免絲錐與孔底碰撞。② 絲錐選擇:應(yīng)選擇合適的絲錐類型,如螺旋槽絲錐或螺尖絲錐,以保證切屑能夠順利排出。對于深盲孔,可采用分段攻絲的方法,即先用較短的絲錐攻到一定深度,再用較長的絲錐繼續(xù)攻絲。③ 切削參數(shù)調(diào)整:盲孔攻絲時,切削速度和進(jìn)給量應(yīng)適當(dāng)降低,以減少切削力和扭矩,防止絲錐折斷。同時,應(yīng)增加切削液的供應(yīng)量,以提高冷卻和潤滑效果。④ 排屑方式:盲孔攻絲的排屑困難,可采用以下方法改善排屑:定期退出絲錐,...

-

江蘇鋁用絲錐

江蘇鋁用絲錐絲錐的柄部設(shè)計直接影響其與機床或工具的連接可靠性和傳動效率。常見的絲錐柄部形式包括直柄、方榫柄、莫氏錐柄等。直柄絲錐的柄部直徑與切削部分直徑相同,通常用于小直徑絲錐和機用絲錐。直柄絲錐與機床主軸的連接方式有多種,如彈簧夾頭夾緊、液壓夾頭夾緊、熱裝夾頭等。方榫柄絲錐的柄部為方形,用于手動攻絲時與絲錐扳手配合使用。方榫的尺寸根據(jù)絲錐的直徑確定,常見的方榫尺寸有 6×6mm、8×8mm、10×10mm 等。莫氏錐柄絲錐的柄部為莫氏錐度,用于與機床主軸的莫氏錐孔配合。莫氏錐柄絲錐具有較高的同軸度和連接剛度,適用于高精度螺紋加工。在選擇絲錐柄部形式時,需根據(jù)機床的類型、加工要求和絲錐的尺寸等因素進(jìn)行綜合...

-

深圳高硬絲錐

深圳高硬絲錐絲錐的切削刃數(shù)量是影響攻絲性能的重要參數(shù)之一,它直接關(guān)系到切削力的分布、切屑的形成和排出以及螺紋表面質(zhì)量。絲錐的切削刃數(shù)量通常根據(jù)絲錐的直徑、加工材料和加工要求來確定。一般來說,絲錐的直徑越大,切削刃數(shù)量越多;加工脆性材料時,切削刃數(shù)量可適當(dāng)減少;加工韌性材料時,切削刃數(shù)量應(yīng)適當(dāng)增加。絲錐切削刃數(shù)量對攻絲性能的影響主要體現(xiàn)在以下幾個方面:① 切削力分布:切削刃數(shù)量越多,每個切削刃承擔(dān)的切削負(fù)荷越小,切削力分布越均勻。這有助于降低切削力和扭矩,減少絲錐的磨損和折斷風(fēng)險。② 切屑形成與排出:切削刃數(shù)量越多,切屑越薄,越容易排出。對于韌性材料,增加切削刃數(shù)量可以使切屑更加細(xì)碎,便于排出,減少切屑堵塞...

-

高鈷絲錐規(guī)格

高鈷絲錐規(guī)格攻絲扭矩監(jiān)測技術(shù)是一種通過實時監(jiān)測攻絲過程中的扭矩變化來判斷絲錐磨損狀態(tài)和加工質(zhì)量的技術(shù)。攻絲扭矩是攻絲過程中的重要參數(shù)之一,它直接反映了切削力的大小和絲錐的工作狀態(tài)。通過監(jiān)測攻絲扭矩,可以及時發(fā)現(xiàn)絲錐的異常磨損、折斷等問題,避免加工質(zhì)量問題和設(shè)備損壞。攻絲扭矩監(jiān)測技術(shù)主要有以下幾種:① 應(yīng)變片式扭矩傳感器:應(yīng)變片式扭矩傳感器是一種常用的扭矩監(jiān)測傳感器,它通過測量絲錐刀柄上的應(yīng)變來間接測量扭矩。應(yīng)變片式扭矩傳感器具有測量精度高、響應(yīng)速度快等優(yōu)點,但安裝復(fù)雜,成本較高。② 磁電式扭矩傳感器:磁電式扭矩傳感器是一種非接觸式扭矩監(jiān)測傳感器,它通過測量磁場的變化來間接測量扭矩。磁電式扭矩傳感器具有安裝...

-

蘇氏絲錐現(xiàn)貨

蘇氏絲錐現(xiàn)貨為了分析擠壓絲錐攻絲過程中的溫度場分布,可采用實驗測量和數(shù)值模擬兩種方法。實驗測量方法是通過在絲錐和工件上安裝熱電偶或紅外熱像儀等設(shè)備,直接測量攻絲過程中的溫度變化。實驗測量方法直觀、準(zhǔn)確,但成本較高,操作復(fù)雜。數(shù)值模擬方法是通過建立擠壓絲錐攻絲過程的熱力耦合模型,利用有限元軟件模擬溫度場的分布。數(shù)值模擬方法成本低、效率高,可以分析多種因素對溫度場分布的影響。通過對擠壓絲錐攻絲過程中的溫度場分析,可以優(yōu)化擠壓絲錐的設(shè)計和加工參數(shù),如選擇合適的材料、幾何參數(shù)和冷卻潤滑條件等,以降低溫度,減少絲錐的磨損,提高螺紋質(zhì)量和加工效率。絲錐的磨損檢測是保證加工質(zhì)量的關(guān)鍵,可通過觀察切削刃的磨損程度、測量螺...

-

福建絲錐推薦

福建絲錐推薦硬質(zhì)合金絲錐是以硬質(zhì)合金為材料制造的絲錐,具有硬度高、耐磨性好、熱硬性強等特點。硬質(zhì)合金絲錐的硬度可達(dá) HRA90 以上,在高溫下仍能保持良好的切削性能,適用于加工不銹鋼、鈦合金、鎳基合金等難加工材料。與高速鋼絲錐相比,硬質(zhì)合金絲錐的使用壽命可提高數(shù)倍甚至數(shù)十倍,加工效率也顯著提高。硬質(zhì)合金絲錐的缺點是脆性較大,抗沖擊性能較差,因此在使用時需注意避免劇烈的沖擊和振動。硬質(zhì)合金絲錐通常采用整體硬質(zhì)合金或硬質(zhì)合金涂層的結(jié)構(gòu)形式。整體硬質(zhì)合金絲錐適用于高精度、高效率的螺紋加工;硬質(zhì)合金涂層絲錐則是在高速鋼或硬質(zhì)合金基體上涂覆一層硬質(zhì)合金涂層,以提高絲錐的耐磨性和切削性能。蘇氏螺旋絲攻的螺旋槽是經(jīng)過精...

-

中山HSS 絲錐

中山HSS 絲錐絲錐的存儲與維護(hù)對其使用壽命和加工質(zhì)量有著重要影響。正確的存儲與維護(hù)可防止絲錐生銹、損壞和變形,保持其原有性能。絲錐應(yīng)存放在干燥、清潔、通風(fēng)良好的環(huán)境中,避免潮濕和腐蝕性氣體的侵蝕。絲錐比較好存放在對應(yīng)的工具柜或工具盒中,并按規(guī)格和類型分類存放,以便于管理和取用。在存放絲錐時,應(yīng)避免絲錐相互碰撞和擠壓,防止切削刃損壞。絲錐在使用前和使用后都應(yīng)進(jìn)行清潔和保養(yǎng)。使用前,應(yīng)檢查絲錐的切削刃是否鋒利,有無崩刃、裂紋等缺陷;使用后,應(yīng)及時清理絲錐上的切屑和切削液,并涂上防銹油,防止生銹。對于長期不使用的絲錐,應(yīng)進(jìn)行油封處理,并定期檢查其狀態(tài)。此外,絲錐的柄部和導(dǎo)向部也應(yīng)保持清潔和完好,以確保絲錐與機床或...

-

國產(chǎn)絲錐專賣店

國產(chǎn)絲錐專賣店盲孔攻絲是指在不通孔中加工螺紋的工藝,與通孔攻絲相比,盲孔攻絲的難度更大,需要注意以下工藝要點:① 底孔深度控制:盲孔的底孔深度應(yīng)比螺紋深度大 3~5mm,以確保絲錐的切削部分能夠完全進(jìn)入底孔,避免絲錐與孔底碰撞。② 絲錐選擇:應(yīng)選擇合適的絲錐類型,如螺旋槽絲錐或螺尖絲錐,以保證切屑能夠順利排出。對于深盲孔,可采用分段攻絲的方法,即先用較短的絲錐攻到一定深度,再用較長的絲錐繼續(xù)攻絲。③ 切削參數(shù)調(diào)整:盲孔攻絲時,切削速度和進(jìn)給量應(yīng)適當(dāng)降低,以減少切削力和扭矩,防止絲錐折斷。同時,應(yīng)增加切削液的供應(yīng)量,以提高冷卻和潤滑效果。④ 排屑方式:盲孔攻絲的排屑困難,可采用以下方法改善排屑:定期退出絲錐,...

-

國產(chǎn)絲錐哪里買

國產(chǎn)絲錐哪里買為了分析擠壓絲錐攻絲過程中的溫度場分布,可采用實驗測量和數(shù)值模擬兩種方法。實驗測量方法是通過在絲錐和工件上安裝熱電偶或紅外熱像儀等設(shè)備,直接測量攻絲過程中的溫度變化。實驗測量方法直觀、準(zhǔn)確,但成本較高,操作復(fù)雜。數(shù)值模擬方法是通過建立擠壓絲錐攻絲過程的熱力耦合模型,利用有限元軟件模擬溫度場的分布。數(shù)值模擬方法成本低、效率高,可以分析多種因素對溫度場分布的影響。通過對擠壓絲錐攻絲過程中的溫度場分析,可以優(yōu)化擠壓絲錐的設(shè)計和加工參數(shù),如選擇合適的材料、幾何參數(shù)和冷卻潤滑條件等,以降低溫度,減少絲錐的磨損,提高螺紋質(zhì)量和加工效率。攻絲前需對工件進(jìn)行適當(dāng)?shù)念A(yù)處理,如去除毛刺、氧化層等,以確保絲錐能夠順...