河南國內數控鏟齒機聯系方式

高速切削技術在鏟齒機中的應用:高速切削(HSM)技術通過提升主軸轉速(≥15000rpm)與進給速度(≥20m/min),明顯縮短加工時間。以鋁合金殼體加工為例,傳統切削速度為 800m/min,采用高速銑削后可達 2500m/min,效率提升 3 倍以上,同時利用切削熱自我淬火效應,提升表面硬度 15-20HV。需突破的關鍵技術包括:① 主軸動態平衡技術(殘余不平衡量≤1g?mm);② 高壓冷卻系統(壓力≥20MPa),及時帶走切削熱;③ 輕量化機床結構設計,如采用碳纖維增強復合材料床身,降低高速運動時的慣性負載。加工工藝簡單,產能高,加工成本較易控制,適合大批量生產。河南國內數控鏟齒機聯系方式

數控鏟齒機

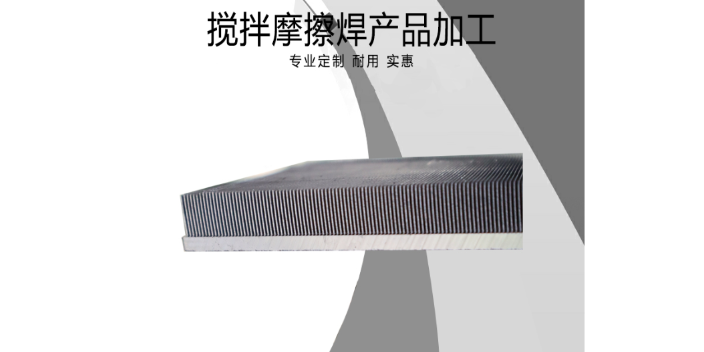

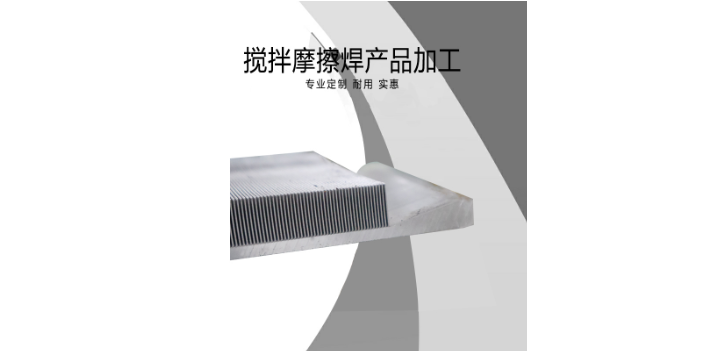

鏟齒散熱器的優點:高效散熱:鏟齒散熱器采用了鋁合金等高導熱材料制成,散熱性能優異。通過鏟齒式散熱片設計,增加了散熱面積,進一步提高了散熱效率。散熱片和散熱基板采用一塊型材,沒有任何連接點,導熱效率能達到該型材材料的100%。齒片高度可以達到120mm,齒片可以做得更薄(如1.5mm甚至1.0mm),提高散熱效率。可靠穩定:堅固耐用的設計結構使其能夠承受長時間高熱負荷運行。散熱效能無損,不會出現松動脫落等風險,提高機器運轉的可靠性。安徽本地數控鏟齒機費用龍門數控鏟齒機通常具有較大的加工范圍和較高的剛性,因此也適用于大型零件的加工。

刀具管理是批量加工中的成本控制關鍵。現代鏟齒機配備自動換刀裝置(ATC)與刀具壽命管理系統,可存儲 24-60 把刀具,換刀時間≤5 秒。通過 RFID 標簽綁定刀具編號、材質、壽命等信息,系統自動記錄每把刀具的切削時長,達預設壽命后強制換刀,避免因刀具過度磨損導致的廢品率上升。某汽車齒輪廠引入該系統后,刀具損耗成本降低 28%,產品一次合格率從 89% 提升至 97%,年節約成本超 500 萬元。數控鏟齒機的普及正在重塑制造業的地理與組織形態:分布式制造模式下,企業無需集中建廠,通過遠程操控多臺鏟齒機,即可在全球多個節點生產精密零件;個性化定制成為可能,消費者可通過在線平臺設計專屬齒輪參數,由云端 CAM 系統自動生成加工代碼,實現 “單件即批量” 的柔性生產。這種變革不僅降低了中小企業的技術門檻,更催生了 “機床即服務(MaaS)” 的新商業模式,推動制造業向高效化、智能化、服務化轉型。

隨著科技的不斷進步,數控鏟齒機正朝著智能化方向發展。智能化的數控鏟齒機配備了先進的傳感器和智能控制系統,能夠實現對加工過程的實時監測和智能優化。例如,通過安裝在刀具和工件上的傳感器,可以實時監測切削力、溫度、振動等參數,智能控制系統根據這些參數的變化,自動調整切削速度、進給量等加工參數,以保證加工過程的穩定性和高效性。智能化的數控鏟齒機還具備故障診斷和預測功能,能夠提前發現設備潛在的故障隱患,并及時進行預警和處理,減少設備停機時間。此外,智能化的數控鏟齒機還可以與企業的生產管理系統實現互聯互通,實現生產過程的信息化管理,提高企業的生產效率和管理水平。數控鏟齒裝置的設計結構能夠確保精密的加工精度和良好的表面光潔度。

環保和節能也是數控鏟齒機發展的重要趨勢之一。隨著全球環保意識的不斷提高以及相關政策的出臺實施越來越多的企業開始關注設備的環保性能和節能效果。因此在設計和制造數控鏟齒機時需要充分考慮節能減排問題采用低能耗、低排放的技術和材料同時優化設備結構和加工工藝降低能耗和排放水平。這樣不僅可以降低企業的運營成本還可以提高企業形象和社會責任感。隨著科技的發展,數控鏟齒機正逐步實現智能化控制。通過引入先進的傳感器和算法,實現了對加工過程的實時監控和智能調整。數控鏟齒機采用自動化控制系統,可以顯著提高加工效率,縮短加工周期。河南國內數控鏟齒機聯系方式

龍門數控鏟齒機的設計結構剛性好,能夠保證在加工過程中機床的穩定性,減少因振動導致的加工誤差。河南國內數控鏟齒機聯系方式

操作簡便、自動化程度高:采用西門子802C數控系統,無掛輪機構和無機械分度裝置,操作簡便。參數化變量程序,用戶只需輸入刀具參數及相關工藝參數即可實現加工,無需編程。加工范圍廣:龍門數控鏟齒機適用于鏟車或鏟磨模數1-12mm的齒輪滾刀和其他各種類型的齒輪刀具以及需要鏟削齒背的各種刀具。同時,也可以用來加工各種螺紋和特殊形狀的零件。龍門數控鏟齒機作為一種先進的加工設備,具有明顯的優點。東莞市頌智科技有限公司推出的數控鏟齒機,采用先進技術,高精度加工,自動化程度高,靈活性好,能夠快速、高效地生產,加工范圍廣,是您提升生產效率,降低成本的選擇!河南國內數控鏟齒機聯系方式

- 上海龍門式數控鏟齒機哪家便宜 2025-05-19

- 河南國內數控鏟齒機聯系方式 2025-05-19

- 廣西龍門式數控鏟齒機工廠直銷 2025-05-19

- 上海龍門式數控鏟齒機批發商 2025-05-18

- 廣西新能源數控鏟齒機廠家排名 2025-05-18

- 湖北散熱器數控鏟齒機市場報價 2025-05-18

- 江蘇新能源數控鏟齒機工廠直銷 2025-05-18

- 貴州龍門式數控鏟齒機費用 2025-05-18

- 廣東國內數控鏟齒機廠家 2025-05-18

- 廣東散熱器數控鏟齒機哪家便宜 2025-05-18

- 江蘇真空箱式氣氛保護爐非標定制 2025-05-19

- 甘肅大規模土石方工程施工客服電話 2025-05-19

- 鎮江中央空調電機費用 2025-05-19

- 海南錨框式攪拌器機械密封制造 2025-05-19

- C36STAY51分子泵巴頓軸承供應 2025-05-19

- 清遠慢拉超聲波清洗機供應 2025-05-19

- 浦東新區哪些人工智能應用軟件開發 2025-05-19

- 大型電動起重機代理商 2025-05-19

- 山東節能螺桿式螺桿空壓機高能效 2025-05-19

- 中山金屬搪瓷噴涂設備量身定制 2025-05-19