貴州臺式數控鏟齒機設備廠家

長期以來,高級數控鏟齒機市場被德國、日本企業壟斷(市場份額超 70%),國內企業面臨 “卡脖子” 困境。近年來,秦川機床、大連光洋等企業通過產學研合作,實現了關鍵技術突破:秦川的 YK20125 數控弧齒銑齒機,加工精度達 ISO 4 級,打破了格里森在大規格齒輪加工領域的壟斷;大連光洋的 GMC 系列五軸鏟齒機,配備自主研發的科德數控系統,聯動精度達 ±3μm,價格較進口設備低 40%。國產設備的崛起,推動國內齒輪加工成本下降 25%,助力新能源汽車、風電等產業實現供應鏈自主可控。數控鏟齒機具備智能編程功能,操作人員能快速輸入參數,輕松開啟精密鏟齒作業。貴州臺式數控鏟齒機設備廠家

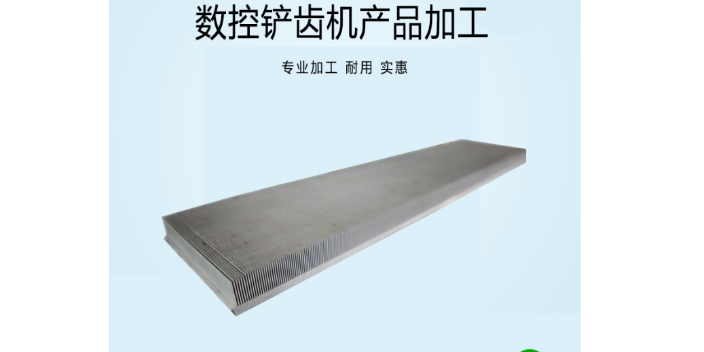

數控鏟齒機

數控鏟齒機的故障診斷與維護策略:智能化故障診斷系統通過振動分析、油液監測、電氣信號抓取等多維數據融合,實現設備狀態的準確預判。例如,當主軸軸承磨損導致振動值超過 8mm/s 時,系統自動觸發預警,提示更換軸承(通常磨損周期為 8000 小時);液壓系統油溫連續 30 分鐘超過 55℃時,判定冷卻器堵塞,自動啟動備用冷卻回路。預防性維護策略使設備平均故障間隔時間(MTBF)從傳統的 400 小時延長至 1200 小時,停機損失減少 60% 以上,成為制造業精益生產的重要支撐。北京本地數控鏟齒機聯系方式數控鏟齒機的操作界面簡潔易懂,新員工經過簡單培訓就能熟練上手操作。

隨著數控鏟齒機在制造業中的廣泛應用,對相關操作與維護人才的需求日益增長。操作人員需熟悉數控鏟齒機的操作界面、編程方法與加工工藝,能夠根據不同的加工任務準確設置參數、操作機床。維護人員則要掌握機床的機械結構、電氣原理,具備故障診斷與維修能力。為滿足這一人才需求,各類職業院校、培訓機構紛紛開設相關專業與課程,培養適應數控鏟齒機操作與維護的技能型人才。同時,企業也會對員工進行內部培訓,提升員工技能水平,以更好地發揮數控鏟齒機的效能,推動企業生產發展。

數控鏟齒機的歷史發展:數控鏟齒機的發展歷程見證了機械制造領域的技術革新。早期,齒輪加工主要依賴人工操作的簡易設備,生產效率低下且精度難以保證。隨著工業自動化需求的增長,數控技術應運而生并逐漸應用于鏟齒機。從一開始簡單的數控系統引入,實現部分運動軸的自動化控制,到如今高度集成、智能化的數控鏟齒機,其發展歷經多次重大突破。每一次技術升級都大幅提升了齒輪加工的效率與精度,滿足了不同行業對高精度齒輪日益增長的需求,推動了機械制造產業向高級化邁進。對于追求品質的企業,數控鏟齒機是首要選擇,它不僅提升生產效率,更以精細工藝打造出優良的齒類產品。

在精密光學領域,數控鏟齒機用于加工非球面透鏡模具,其精度需達到納米級。通過配備氣浮主軸(轉速可達 10 萬 rpm)與激光干涉儀檢測系統,機床可加工表面粗糙度 Ra≤0.02μm 的模具型面,滿足手機鏡頭、AR 眼鏡鏡片的注塑需求。例如,德國蔡司(Zeiss)的 OptiTurn 系列鏟齒機,采用天然花崗巖床身(熱膨脹系數 0.8ppm/℃),配合離子束拋光技術,可實現光學棱鏡模具的 “切削 - 拋光” 一體化加工,生產效率提升 200%,成為蘋果供應鏈企業的主要設備。東莞市頌智科技有限公司推出的數控鏟齒機,靈活性好,能夠快速、高效地生產,加工范圍廣。福建龍門式數控鏟齒機大概多少錢

數控鏟齒機的工作原理主要基于計算機數控(CNC)技術。貴州臺式數控鏟齒機設備廠家

為了確保數控鏟齒機始終保持良好的工作狀態,維護與保養至關重要。首先,要定期對機床的機械傳動部件進行潤滑,如絲杠螺母副、導軌等,添加適量的潤滑油,減少磨損,保證運動的平穩性。其次,要對數控系統進行定期檢查和維護,包括檢查電池電量、清理灰塵、更新軟件等,確保數控系統的穩定性和可靠性。刀具的保養也不容忽視,要及時更換磨損的刀具,定期對刀具進行刃磨和涂層處理,以保證刀具的切削性能。此外,還要注意機床的工作環境,保持工作區域的清潔、干燥,避免陽光直射和潮濕環境對機床造成損害。定期對機床進行精度檢測和調整,及時發現并解決潛在的問題,能夠延長數控鏟齒機的使用壽命,提高加工精度和生產效率。貴州臺式數控鏟齒機設備廠家

- 浙江水冷散熱器數控鏟齒機設備廠家 2025-06-30

- 四川龍門式數控鏟齒機參考價格 2025-06-30

- 安徽數控鏟齒機費用 2025-06-30

- 貴州臺式數控鏟齒機設備廠家 2025-06-30

- 小型數控鏟齒機設備廠家 2025-06-29

- 天津新能源數控鏟齒機聯系方式 2025-06-29

- 江西國內數控鏟齒機聯系方式 2025-06-29

- 湖南臺式數控鏟齒機設備廠家 2025-06-29

- 重慶本地數控鏟齒機費用 2025-06-29

- 福建散熱器數控鏟齒機大概多少錢 2025-06-29

- 天津通風工業大風扇公司 2025-06-30

- 上海智能管式爐PSG/BPSG工藝 2025-06-30

- 吸送式配料系統安裝 2025-06-30

- 南京廢料自卸鐵框加工廠 2025-06-30

- 江蘇庫存刀閘閥參考價格 2025-06-30

- 冷卻風扇電機主觀雜音識別采集分析一體機 2025-06-30

- 甘肅制動鼓自動平衡機 2025-06-30

- 姑蘇區掩膜板皮秒激光切割機皮秒飛秒激光打孔 2025-06-30

- 無錫國產減速機推薦廠家 2025-06-30

- 嘉定區國產中空壁纏繞管銷售電話 2025-06-30