廣州氫能加濕器定制

如在高粉塵環境中工作,則需加強前置過濾裝置,以防止顆粒物堵塞膜微孔。如在高海拔地區工作,則需補償氣壓變化對加濕效率的影響。耐久性測試需模擬典型工況循環,確保材料性能衰減在可接受范圍。建議建立材料性能數據庫,記錄不同溫濕度組合下的形變特性,當形變量超出安全閾值時及時更換。長期停機需采取惰性氣體保護措施防止材料降解。建議部署智能化運維系統,集成多種無損檢測技術實時評估膜組件狀態。維護時需遵循特定清洗流程,使用清洗劑和超純水處理。備件存儲需保持恒定溫濕度環境,避免材料相變。大功率系統推薦模塊化設計,支持在線隔離更換故障單元以維持系統可用性。高溫廢氣對膜增濕器有何影響?廣州氫能加濕器定制

選型需統籌考慮制造工藝、維護成本與生態適配性。溶液紡絲法制備的連續化中空纖維膜可通過規模化生產降低單體成本,但其致孔劑殘留可能影響初期透濕效率,需通過在線檢測篩選質優膜管。對比熔融紡絲工藝,雖能獲得更均勻的微孔結構,但設備投資與能耗較高,適合對性能敏感的應用場景。在維護層面,模塊化快拆設計可降低更換成本,而自清潔膜表面涂層(如二氧化鈦光催化層)能減少化學清洗頻率。產業鏈協同方面,需優先選擇與本土材料供應商深度綁定的增濕器型號,例如采用國產磺化聚醚砜膜替代進口全氟磺酸膜,在保障性能的同時縮短供應鏈風險。江蘇科隆Humidifier旁通為何重卡燃料電池系統偏好多級并聯膜加濕器?

膜增濕器的壓力管理需與燃料電池系統的氣體輸送模塊動態匹配。空壓機輸出的壓縮空氣壓力與電堆廢氣背壓的協同調控,直接影響增濕器內部的氣體流動形態。當進氣壓力過高時,膜管內部流速加快可能導致水分交換時間不足,未充分加濕的氣體直接進入電堆,引發質子交換膜局部干燥;而背壓過低則可能削弱廢氣側水分的跨膜驅動力,造成水分回收率下降。此外,系統啟停階段的瞬態壓力波動對增濕器構成額外挑戰——壓力驟變可能破壞膜管與外殼間的密封界面,或導致冷凝水在低壓區積聚形成液阻。為維持壓力平衡,需通過流道優化設計降低局部壓損,并借助壓力傳感器與調節閥的閉環控制實現動態補償,避免壓力波動傳遞至電堆重要反應區

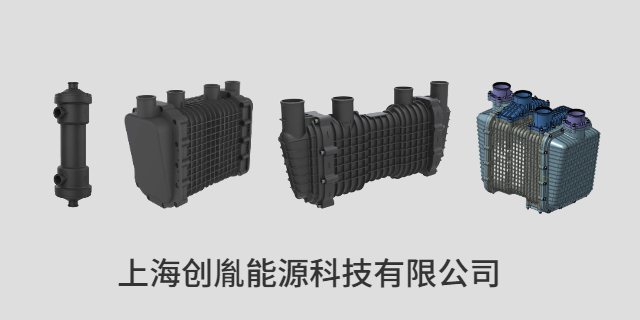

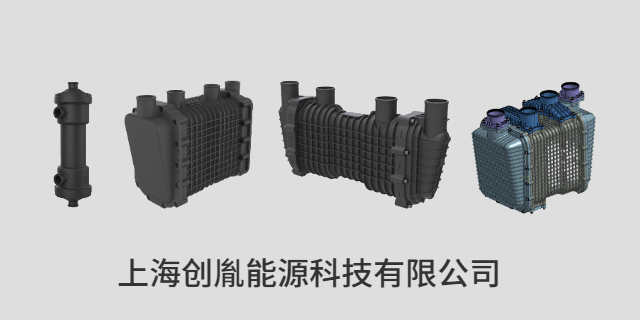

中空纖維膜增濕器的選型需深度融入燃料電池系統的整體架構設計。對于大功率固定式發電場景,多級膜管并聯結構可通過模塊化堆疊實現濕度分級調控,同時集成余熱回收接口以提升綜合能效。車載系統則需側重抗振動設計,采用彈性灌封膠體與冗余流道布局,防止顛簸導致的膜管微裂紋或氣體流場畸變。在船舶等腐蝕性環境中,需選擇聚苯砜基復合材料外殼,并結合陰極廢氣預處理模塊去除鹽霧顆粒,避免膜表面污染引發的透濕衰減。此外,前瞻性選型需預留數字化接口,例如嵌入濕度傳感器實現膜管健康狀態的實時監測,為預測性維護提供數據支撐。氫引射器流道拓撲優化方法?

中空纖維膜增濕器的應用市場擴張與氫能產業鏈的成熟度高度耦合。在交通運輸領域,其適配性體現在對動態工況的響應能力上——例如氫燃料電池重卡通過多級膜管并聯設計滿足持續高負載需求,而城市公交系統則依賴其抗冷凝特性保障北方嚴寒地區的穩定運行。固定式發電場景中,膜增濕器與余熱回收系統的集成設計推動分布式能源站能效提升,尤其適用于數據中心、通信基站等對供電可靠性要求極高的場景。船舶與航空領域則聚焦材料耐腐蝕性與輕量化,如遠洋船舶采用聚砜基復合材料應對鹽霧侵蝕,而無人機通過折疊式膜管結構實現空間優化以延長續航。工業領域的滲透則體現在強度較高的作業設備(如氫能叉車)對快速濕度調節的需求,以及化工應急電源對防爆密封結構的特殊要求。低溫易引發膜材料收縮、冷凝水結冰堵塞微孔,需通過防凍涂層或主動加熱模塊維持透濕效率。成都開模Humidifier法蘭

需采用抗鹽霧腐蝕外殼材料(如聚砜基復合材料)并集成廢氣預處理模塊以應對海洋高濕高鹽環境。廣州氫能加濕器定制

不同行業對膜增濕器的環境耐受性和功能集成提出差異化要求。在極地科考或高海拔地區應用中,膜增濕器需強化低溫防凍設計,例如采用雙層保溫外殼和主動加熱模塊,防止-40℃環境中膜材料脆化失效。化工行業中的移動式氫能應急電源,要求膜增濕器具備防爆特性,通過金屬外殼封裝和惰性氣體保護機制避免可燃氣體泄漏風險。軌道交通領域則關注振動環境下的密封可靠性,采用彈性灌封材料和冗余流道設計,防止列車顛簸導致的氣體交叉滲透。船舶動力系統需集成海水淡化模塊,利用膜增濕器的濕熱交換功能同步處理電解水,實現淡水自給。此外,氫能建筑領域的儲能系統通過膜增濕器與光伏電解水裝置的協同,構建零碳排放的社區能源網絡。廣州氫能加濕器定制

- 成都水傳輸效率Humidifier生產 2025-06-24

- 廣州氫引射器廠家 2025-06-23

- 上海KOLONHumidifier流量 2025-06-23

- 廣州大流量Ejecto功率 2025-06-23

- 浙江外增濕增濕器法蘭 2025-06-23

- 成都水傳輸效率Humidifier品牌 2025-06-23

- 廣州氫能加濕器定制 2025-06-23

- 浙江科隆加濕器旁通 2025-06-23

- 江蘇燃料電池系統增濕器旁通 2025-06-23

- 廣州燃料電池系統Humidifier定制 2025-06-23

- 溧水區新型節能農村屋頂光伏 2025-06-24

- 無錫制管液哪種好 2025-06-24

- 集中式漁光互補組件導水器代加工 2025-06-24

- 深圳實驗室電池加壓測試 2025-06-24

- 上海鈉離子啟動電池 2025-06-24

- 安徽凈水活性炭購買 2025-06-24

- 杭州妙益鋰電池品牌排名 2025-06-24

- 黃浦區稀有太陽能光伏組件 2025-06-24

- 山東分布式工業組件導水器 2025-06-24

- 遼寧酒店熱泵機組 2025-06-24