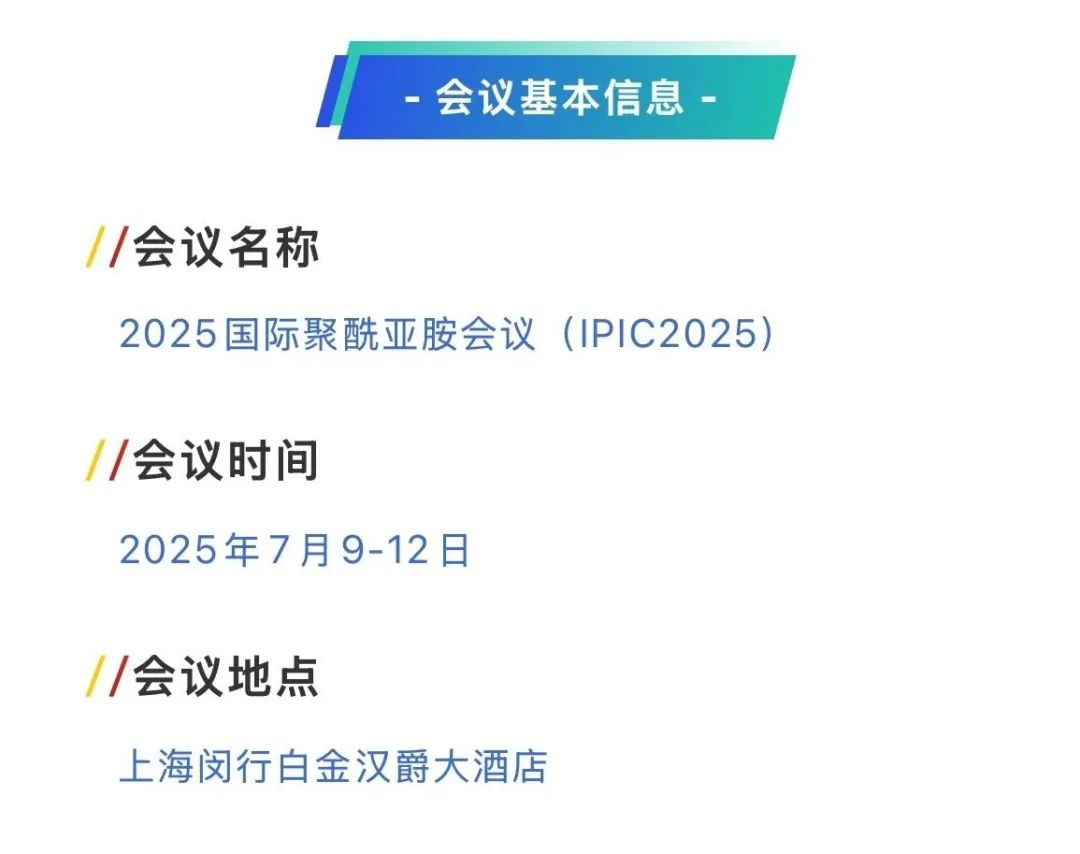

聚酰亞胺膜:風口應用的黃金材料與破局之道

——從IPIC2025看成都膜普的產學研戰略

聚酰亞胺膜的“黃金賽道”:高精尖領域的重要應用

根據IPIC2025會議議程,聚酰亞胺膜材料的應用高度集中于三大領域:

半導體制造:用于光刻膠、芯片封裝膜,需耐受高溫和強腐蝕環境;

新能源電池:耐高溫隔膜(如固態電池電解質支撐層),提升安全性與能量密度;

氣體分離:氫氣提純、碳捕集(如中石油深圳新能源研究院課題),替代傳統高能耗工藝。

聚酰亞胺“貴”在何處?——材料特性與成本密碼

主要壁壘與性能優勢密不可分。從分子設計層面看,它主鏈中特殊的剛性芳環結構決定了合成工藝的嚴苛——必須使用超純單體并在嚴格的無水無氧環境中進行,高標準的原料成本就占據了總成本的50%以上。

此外,成膜工藝極為復雜,例如關鍵步驟需要精確控制在300℃以上的高溫環境,這使得其生產能耗高達普通高分子材料的3倍。然而,正是這種高投入換來了高水準的性能表現:聚酰亞胺擁有遠超PTFE、聚乙烯等材料的極限長期耐溫性(可在-269℃至400℃的嚴苛環境中穩定工作),同時還具備優異的抗輻射能力和較好的耐溶劑腐蝕性。終體現在風口應用上,它能夠實現納米級的超高精度氣體分離能力。

行業痛點:技術難點的“三座大山”

根據會議墻報,當前瓶頸集中于:

高溫穩定性瓶頸:300℃以上長期使用易發生分子鏈斷鏈(玻茲曼科技提出交聯改性方案);

抗塑化能力弱:油氣分離中易被有機蒸氣溶脹(北京化工大學墻報研究氟原子摻雜);

規模化品控難:實驗室性能與量產差距大。

成都膜普的破局戰略:產學研驅動的“膜法升級”

成都膜普生物科技股份有限公司的戰略路徑清晰而務實:以氣體分離膜為主要突破口,通過產學研深度協同實現技術產業化的“三步走”。技術研發端,公司與中科院合作開發提升氣體的分離效率的“梯度致密層”技術;量產轉化上,依托與高校共建中試線攻克成膜均勻性難題,并計劃在2026年建成千噸級生產線,主攻氫能提純市場;商業化層面,則準確瞄準高成本(約$500/m2)、短壽命的進口膜痛點發力,借助綠色政策紅利加速市場替代,形成技術攻關到商業落地的完整閉環。

從實驗室到產業化的“一公里”

IPIC2025揭示了聚酰亞胺膜的殘酷現實:性能決定天花板,成本決定地板。成都膜普的產學研模式,正是打通“技術壁壘-量產鴻溝-商業落地”閉環的關鍵嘗試。正如會議展板所示,中國企業在高標準膜領域的突圍,需要更多這樣的務實創新。