廣州麻花鉆頭哪家好

麻花鉆頭的軋制工藝與磨削工藝對比:軋制工藝通過熱軋或冷軋在高速鋼棒料上直接形成螺旋槽,效率高、成本低,適合生產直徑 3-20mm 的標準鉆頭,軋制后的鉆頭螺旋槽一致性好,但槽形精度和表面粗糙度較差(Ra=3.2-6.3μm),需后續磨削刃口。磨削工藝則采用數控磨床,通過砂輪成型磨削螺旋槽和切削刃,精度高(槽形誤差<0.05mm),表面粗糙度 Ra=0.8-1.6μm,適合制造高精度鉆頭和硬質合金鉆頭,但生產效率較低,成本較高。高級鉆頭(如航空航天用)多采用磨削工藝。

47.?可以使用專門的鉆頭刃磨機來進行麻花鉆頭的刃磨。廣州麻花鉆頭哪家好

在汽車制造行業,麻花鉆頭被廣泛應用于發動機缸體、變速箱殼體等關鍵零部件的加工。這些零部件通常采用密度高的鋁合金或鑄鐵材料,對鉆孔的精度和質量要求極高。例如,在發動機缸體上鉆孔時,需要保證孔的位置精度和尺寸精度在極小的公差范圍內,以確保發動機的正常運行。為了滿足汽車制造行業的這些嚴格要求,麻花鉆頭在設計上采用了優化的幾何形狀和先進的材料。例如,采用硬質合金涂層技術,提高鉆頭的耐磨性和切削性能;通過改進螺旋槽的設計,增強排屑效果。同時,在鉆孔過程中,采用高精度的加工設備和先進的測量技術,對鉆孔過程進行實時監控和調整,確保鉆孔質量符合汽車制造的高標準。肇慶特長麻花鉆頭廠家直銷麻花鉆頭在鉆孔過程中,若出現異常聲音,應立即停止檢查。

麻花鉆頭斷裂的預防措施與解決方法:鉆頭斷裂的主要原因有:①軸向力過大(如進給量過大、橫刃未修磨);②切削速度過高導致過熱軟化;③鉆頭剛性不足(長徑比過大、機床振動);④工件材料硬質點沖擊。預防措施包括:①合理選擇切削參數,加工鋼件時 v≤25m/min,f≤0.3mm/r;②修磨橫刃,減小軸向力;③使用剛性好的機床和夾具,避免振動;④加工前檢查工件表面,去除硬皮和雜質;⑤對于深孔或高硬度材料,采用分級鉆孔或深孔鉆頭。一旦發生斷裂,需分析斷口形貌(如疲勞斷裂、過載斷裂),調整加工參數或更換鉆頭類型。

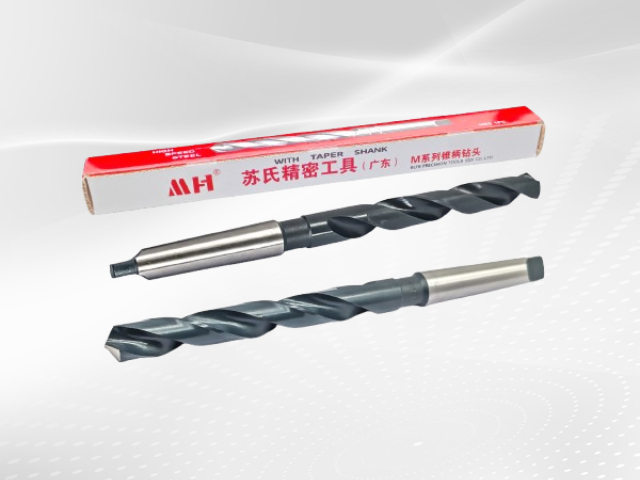

鉆頭的主要材質決定了其耐用性和切削性能,蘇氏鍍鈦麻花鉆選品質高的高速鋼作為主體材料。這種高速鋼含有多種合金元素,經過特殊的熱處理工藝,使其具備優異的紅硬性和耐磨性。在持續高速鉆孔作業時,即使鉆頭溫度升高至 600℃,依然能保持良好的硬度和切削性能,不會出現軟化、變形等問題。在建筑裝修行業,需要頻繁對木材、金屬等材料進行鉆孔作業。使用蘇氏鍍鈦麻花鉆,在連續完成 300 個以上的鉆孔后,鉆頭依然鋒利如初,無需更換。而普通鉆頭在完成 100 個左右的鉆孔后,就會出現明顯的磨損,影響鉆孔質量和效率。蘇氏鍍鈦麻花鉆憑借其高速鋼,以持久耐用的性能,為您提供穩定可靠的鉆孔體驗,減少因更換鉆頭帶來的停工時間,提高工作效率。71.?有些麻花鉆頭采用了特殊的涂層處理,以提高其性能。

麻花鉆頭磨損的形式與原因分析:鉆頭磨損主要包括①后刀面磨損:在切削鑄鐵等脆性材料時常見,由刀具后刀面與工件加工表面的摩擦引起;②前刀面磨損(月牙洼磨損):加工塑性材料時,切屑在高溫高壓下與前刀面摩擦形成月牙洼;③邊界磨損:在加工鑄鐵、鑄鋼等有硬皮的材料時,刀具邊緣與工件表皮接觸處產生磨損;④崩刃:由切削用量過大、鉆頭剛性不足或工件有硬質點導致。磨損程度可通過觀察切削刃的鈍化、崩缺和月牙洼深度判斷,當磨損量超過 0.3mm 時需及時修磨或更換。7.?頸部位于柄部和工作部分之間,主要起到標注鉆頭規格和廠家信息的作用。茂名全磨麻花鉆頭品牌

麻花鉆頭采用 質高速鋼材質,確保在鉆孔時擁有出色的耐磨性和鋒利度。廣州麻花鉆頭哪家好

當在復合材料上進行鉆孔作業時,麻花鉆頭面臨新挑戰,這也成為蘇氏投資(廣東)有限公司關注的焦點。復合材料由多種不同性質材料組成,結構和性能復雜,如碳纖維復合材料高精度、低密度,但鉆孔時易出現纖維撕裂、分層等問題。為解決這些問題,專門用于復合材料鉆孔的麻花鉆頭在設計上進行優化,切削刃采用特殊幾何形狀切斷纖維,減少分層,螺旋槽設計更注重排屑。鉆孔過程中還需合理控制參數。蘇氏投資通過研究復合材料鉆孔需求和相關麻花鉆頭技術,評估投資該領域企業的可行性。廣州麻花鉆頭哪家好

- HSS 麻花鉆頭招商加盟 2025-06-24

- 廣東鋁用麻花鉆頭品牌推薦 2025-06-24

- 潮州鋁用麻花鉆頭哪家好 2025-06-24

- 上海鍍鈦麻花鉆頭 2025-06-24

- 佛山1/2柄麻花鉆頭哪里買 2025-06-24

- 廣州麻花鉆頭哪家好 2025-06-24

- 揭陽比較好的麻花鉆頭采購 2025-06-24

- HSS 麻花鉆頭價格 2025-06-23

- 佛山特長麻花鉆頭采購 2025-06-23

- 揭陽高硬麻花鉆頭哪里買 2025-06-23

- 重慶管件三通供應商 2025-06-25

- 寧夏防銹液壓鋼管多少錢一根 2025-06-25

- 無錫分離冷藏車離合器型號 2025-06-25

- 江門S136模具鋼供應商 2025-06-25

- 四川機械切削刀具 2025-06-25

- 上海電鍍結合劑砂輪哪家好 2025-06-25

- 花都區二手銅編織帶平均價格 2025-06-25

- 上海比較好的工具車銷售廠家 2025-06-25

- 澳洲防火門大拉手制造商 2025-06-25

- 江蘇雙相鋼焊材什么價格 2025-06-25