-

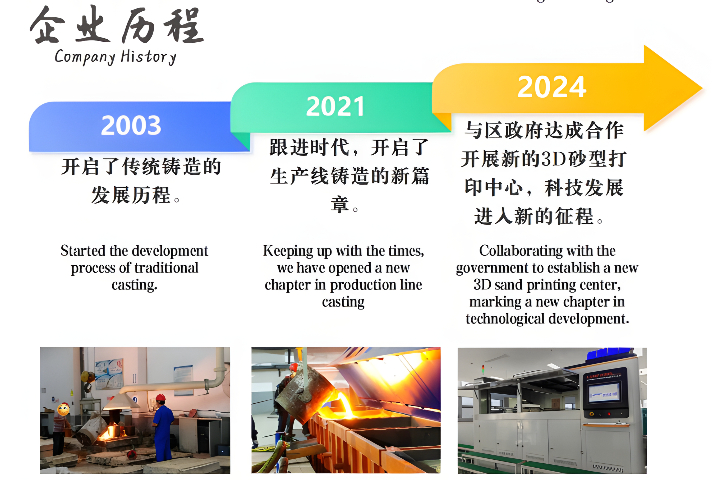

四川硅砂3D打印服務

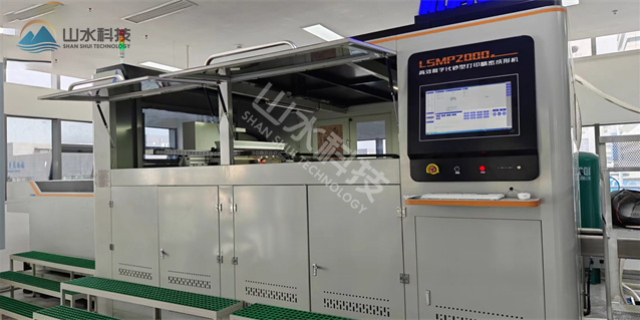

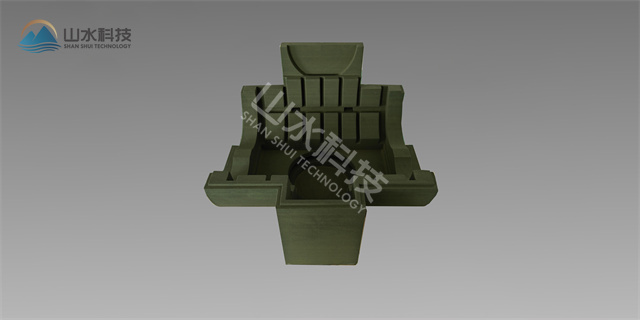

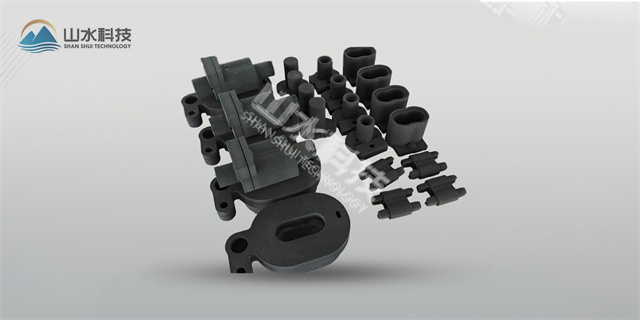

四川硅砂3D打印服務3D 砂型打印技術在復雜結構成型方面展現出了無可比擬的優勢。通過數字化建模和逐層打印的方式,3D 砂型打印機能夠輕松地將設計圖紙中的復雜結構轉化為實際的砂型。對于航空發動機葉片內部的冷卻通道,3D 砂型打印可以一次性精確地打印出完整的結構,無需進行型芯的組合和裝配,從而避免了因裝配誤差帶來的質量問題。而且,打印過程中可以根據設計要求對冷卻通道的尺寸、形狀和分布進行靈活調整,實現優化設計,進一步提高葉片的冷卻效率和性能。專業鑄就信譽,品質贏得口碑——淄博山水科技有限公司。四川硅砂3D打印服務在汽車制造領域,隨著新能源汽車的快速發展,對電池托盤、電機殼體等零部件的結構設計也提出了更高的要求。為了提...

-

云南大型砂型3D打印

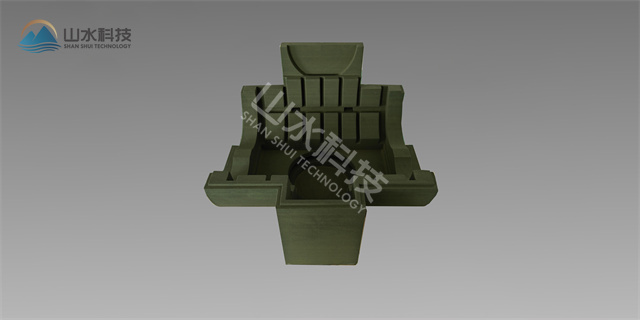

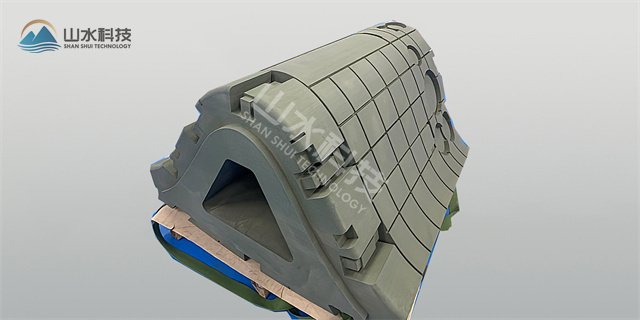

云南大型砂型3D打印發動機缸體作為汽車發動機的關鍵部件,其結構同樣十分復雜,內部包含多個相互連通的氣缸、冷卻水套、潤滑油道等結構。傳統鑄造工藝制造發動機缸體砂型時,通常需要將多個砂芯進行組裝,這不僅增加了砂型制造的難度和成本,而且容易出現砂芯錯位、縫隙等問題,影響缸體的尺寸精度和內部質量。此外,傳統工藝在設計變更時,需要重新制作模具和砂芯,周期長、成本高,難以滿足快速迭代的市場需求。3D 打印砂型技術為發動機缸體的生產帶來了全新的解決方案。利用 3D 打印技術,可以將發動機缸體的復雜結構進行一體化設計和打印,無需進行繁瑣的砂芯組裝。通過優化設計,還可以將原本分散的冷卻水套、潤滑油道等結構進行集成化設計,減少砂型的...

-

山西硅砂3D打印

山西硅砂3D打印傳統砂型鑄造過程中,由于模具制作、砂型修整以及鑄件清理等環節會產生大量的廢棄型砂和邊角料,這些廢棄物不僅占用大量的堆放空間,還難以有效回收利用,造成了嚴重的資源浪費。而且,在型砂的生產過程中,需要消耗大量的天然砂資源,對環境造成了一定的破壞。3D 砂型打印技術采用按需打印的方式,能夠精確控制材料的使用量,減少了材料浪費。同時,打印過程中未被粘結的砂料可以通過回收設備進行回收和篩分處理,重新用于后續的打印生產,實現了砂料的循環利用。據統計,3D 砂型打印技術的砂料回收率可以達到 90% 以上,有效節約了資源。此外,隨著 3D 打印技術的不斷發展,一些新型環保材料也逐漸應用于砂型打印領域,這些材料...

-

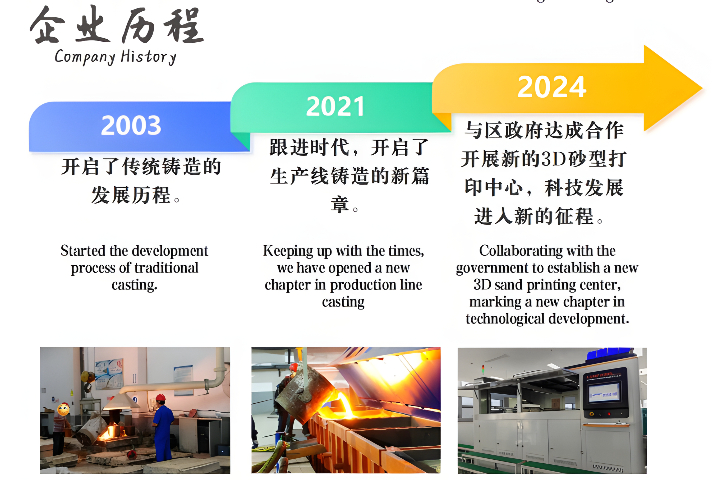

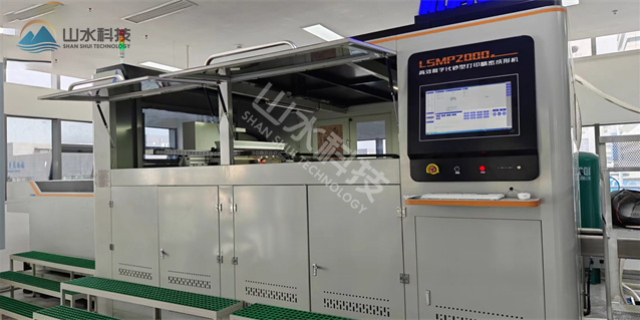

工業級3D砂型打印機

工業級3D砂型打印機3D 砂型打印技術在復雜結構成型方面展現出了無可比擬的優勢。通過數字化建模和逐層打印的方式,3D 砂型打印機能夠輕松地將設計圖紙中的復雜結構轉化為實際的砂型。對于航空發動機葉片內部的冷卻通道,3D 砂型打印可以一次性精確地打印出完整的結構,無需進行型芯的組合和裝配,從而避免了因裝配誤差帶來的質量問題。而且,打印過程中可以根據設計要求對冷卻通道的尺寸、形狀和分布進行靈活調整,實現優化設計,進一步提高葉片的冷卻效率和性能。選擇3D砂型打印,就是選擇可靠穩定的砂型制造途徑——淄博山水科技有限公司。工業級3D砂型打印機無機粘結劑以水玻璃、磷酸鹽等為,與有機粘結劑相比,具有環保、成本低等優勢。水玻璃是一...

-

湖南砂型3D打印廠家

湖南砂型3D打印廠家3D 打印砂型技術則打破了這一技術壁壘。通過計算機輔助設計(CAD)軟件構建渦輪葉片的三維數字模型后,3D 砂型打印機能夠依據模型信息,以逐層打印的方式,將粘結劑精確地噴射到砂床上,直接成型出帶有復雜冷卻通道的砂型。打印過程中,無需考慮模具的限制,能夠輕松實現冷卻通道的精細結構,包括微小孔徑、異形轉角以及復雜的空間布局等。這種高精度的砂型成型能力,使得渦輪葉片在鑄造過程中能夠完美復刻設計模型,確保冷卻通道的尺寸精度和表面質量,從而有效提高葉片的冷卻效率和耐高溫性能,提升航空發動機的整體性能。品質鑄就傳奇,服務成就未來——淄博山水科技有限公司。湖南砂型3D打印廠家打印噴頭的類型、孔徑大小以及噴射...

-

山西工業級3D砂型打印

山西工業級3D砂型打印3D 砂型打印技術的出現,徹底改變了這一局面。由于 3D 砂型打印無需制作模具,直接根據數字模型進行砂型打印,簡化了生產流程,縮短了生產周期。在產品設計完成后,只需將三維模型導入 3D 砂型打印機,經過簡單的參數設置和切片處理,即可開始打印砂型。對于一些復雜程度適中的砂型,通常可以在數小時至數天內完成打印,相比傳統鑄造工藝,生產周期可縮短數倍甚至數十倍。模具成本在傳統砂型鑄造中占據著相當大的比重。對于復雜形狀的鑄件,模具的設計和制造過程需要高精度的加工設備和熟練的技術工人,這使得模具成本居高不下。而且,一旦鑄件設計發生變更,往往需要重新制作模具,進一步增加了成本投入。例如,在航空航天領域,制造...

-

陜西3D砂型打印加工

陜西3D砂型打印加工與傳統砂型鑄造相比,3D 砂型打印技術在原理上具有性的突破,其優勢。一方面,3D 砂型打印無需制作模具,直接依據數字模型進行砂型制造,這從根本上避免了模具制作過程中的復雜工序和高昂成本,極大地縮短了產品開發周期。對于小批量、定制化的鑄件生產,這種優勢尤為突出。例如,在汽車零部件的試制階段,采用 3D 砂型打印技術,能夠在短時間內根據設計變更快速打印出新的砂型,實現產品的快速迭代,而無需像傳統鑄造那樣等待漫長的模具制作周期。3D砂型打印,滿足您的個性化砂型定制需求——淄博山水科技有限公司。陜西3D砂型打印加工在現代制造業蓬勃發展的浪潮中,鑄造工藝作為金屬成型的重要手段,始終占據著關鍵地位。傳統砂...

-

天津硅砂3D打印

天津硅砂3D打印3D 砂型打印技術的比較大優勢之一就是無需模具。通過數字化設計和打印,直接將砂型制造出來,從根本上消除了模具設計、制造、維護和存儲等一系列成本。對于小批量生產而言,傳統鑄造的模具成本分攤到每個鑄件上的費用極高,而 3D 砂型打印由于沒有模具成本,單件成本優勢明顯。即使對于一些需要進行批量生產的產品,3D 砂型打印在產品研發階段也能通過快速打印樣件,幫助企業及時發現設計問題并進行優化,避免了因設計失誤導致的模具返工和報廢,從而間接節約了大量成本。3D砂型打印,環保工藝,為綠色鑄造貢獻力量——淄博山水科技有限公司。天津硅砂3D打印砂粒的形狀也不容忽視。圓形砂粒在堆積時排列較為緊密,孔隙率相對較低,...

-

內蒙古3D砂型數字化打印多少錢

內蒙古3D砂型數字化打印多少錢打印噴頭的類型、孔徑大小以及噴射壓力等參數,與粘結劑的性質密切相關。不同類型的粘結劑具有不同的粘度和流動性,需要與之相匹配的噴頭參數才能實現均勻、精確的噴射。對于粘度較高的粘結劑,需要較大的噴射壓力和合適的噴頭孔徑,以確保粘結劑能夠順利噴出并均勻分布在砂床上。而對于粘度較低的粘結劑,則需要適當降低噴射壓力,防止粘結劑過度擴散。此外,噴頭的運動速度和打印路徑規劃也會影響粘結劑的噴射效果和砂型的成型質量。在打印過程中,噴頭的運動速度需要與粘結劑的固化速度相協調。如果噴頭運動速度過快,粘結劑在砂床上還未充分鋪展和滲透就被后續砂層覆蓋,會導致粘結不牢固;而噴頭運動速度過慢,則會延長打印時間,降低生產效...

-

重慶泵閥零部件3D打印砂型

重慶泵閥零部件3D打印砂型在復雜鑄件的研發過程中,產品設計往往需要經過多次優化和驗證。傳統鑄造工藝由于模具制作周期長,每次設計變更都需要重新制作模具,導致產品研發周期漫長。以一款新型航空發動機渦輪葉片的研發為例,采用傳統鑄造工藝,從模具設計到制作完成,再到生產出件合格的鑄件,可能需要 6 - 8 個月的時間。如果在研發過程中發現設計存在問題需要修改,重新制作模具又會耗費大量的時間和成本,嚴重影響產品的研發進度。3D 打印砂型技術的出現,徹底改變了這一局面。在產品研發階段,設計人員可以快速將設計方案轉化為三維數字模型,并通過 3D 砂型打印機在短時間內打印出砂型進行鑄造。對于渦輪葉片等復雜鑄件,從設計定稿到打印出砂型并完...

-

湖北砂型3D打印機

湖北砂型3D打印機砂粒的表面粗糙度也會影響砂型的性能。表面粗糙的砂粒比表面積大,能夠為粘結劑提供更多的附著點,增強粘結效果,提高砂型強度。但粗糙的表面會使砂粒之間的孔隙更加不規則,在一定程度上阻礙氣體的流動,降低透氣性。所以,在選擇砂粒時,要在表面粗糙度與透氣性、強度之間尋求平衡,可通過對砂粒進行適當的表面處理,如打磨、拋光等,來優化砂型的性能。粘結劑是連接砂粒、賦予砂型強度的關鍵材料,其種類、用量和特性對砂型透氣性和強度的平衡起著決定性作用。不同類型的粘結劑在粘結機理和性能上存在差異。有機粘結劑如環氧樹脂、酚醛樹脂等,粘結強度較高,能夠在砂粒之間形成牢固的粘結橋,有效提高砂型強度。但這類粘結劑在固化過程中會填...

-

陜西硅砂3D打印設備

陜西硅砂3D打印設備3D 砂型打印技術的比較大優勢之一就是無需模具。通過數字化設計和打印,直接將砂型制造出來,從根本上消除了模具設計、制造、維護和存儲等一系列成本。對于小批量生產而言,傳統鑄造的模具成本分攤到每個鑄件上的費用極高,而 3D 砂型打印由于沒有模具成本,單件成本優勢明顯。即使對于一些需要進行批量生產的產品,3D 砂型打印在產品研發階段也能通過快速打印樣件,幫助企業及時發現設計問題并進行優化,避免了因設計失誤導致的模具返工和報廢,從而間接節約了大量成本。質量鑄就輝煌,信譽贏得未來——淄博山水科技有限公司。陜西硅砂3D打印設備3D 砂型打印技術的出現,徹底改變了這一局面。由于 3D 砂型打印無需制作模具,...

-

新疆3D打印砂型加工

新疆3D打印砂型加工在當今競爭激烈的市場環境下,產品的上市速度成為企業贏得競爭的關鍵因素之一。傳統砂型鑄造工藝由于涉及多個復雜的工序,生產周期較長。從初的模具設計到模具制作,再到砂型制造、澆注、清理和后處理等環節,每個步驟都需要耗費大量的時間。尤其是對于小批量、定制化產品的生產,傳統鑄造工藝的長周期劣勢更加明顯。例如,在新產品研發階段,企業需要根據市場反饋對產品設計進行多次調整和優化。如果采用傳統砂型鑄造工藝,每次設計變更都需要重新制作模具,而模具制作通常需要數周甚至數月的時間,這延長了產品的研發周期,使企業難以快速響應市場需求。質量鑄就輝煌,信譽贏得未來——淄博山水科技有限公司。新疆3D打印砂型加工傳統砂型鑄造...

-

重慶3D打印砂型價格

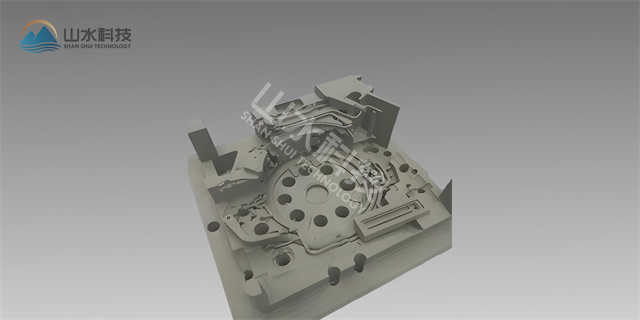

重慶3D打印砂型價格過薄的打印層會增加打印時間和成本,并且在粘結劑用量相同的情況下,由于每層砂粒之間的粘結面積相對較小,可能導致砂型強度降低。相反,較厚的打印層可以縮短打印時間,提高生產效率,同時在一定程度上增加砂粒之間的粘結面積,有利于提度,但過厚的打印層會使砂型結構變得粗糙,孔隙不規則,透氣性下降。因此,需要根據鑄件的復雜程度、尺寸大小以及對透氣性和強度的要求,合理選擇打印層厚。對于結構復雜、對透氣性要求高的砂型,可選擇 0.2 - 0.3mm 的打印層厚;對于形狀簡單、對強度要求較高的砂型,可適當增加打印層厚至 0.4 - 0.5mm。以質量求生存,以信譽求發展——淄博山水科技有限公司。重慶3D打印砂型價格...

-

天津3D砂型打印中心

天津3D砂型打印中心粘結劑的用量也至關重要。增加粘結劑用量通常會提高砂型強度,因為更多的粘結劑能夠形成更多、更牢固的粘結橋。但過量的粘結劑會填充砂粒之間的孔隙,嚴重降低透氣性。因此,需要通過實驗和生產實踐,確定不同鑄件、不同砂粒條件下粘結劑的比較好用量,在保證砂型強度滿足生產要求的前提下,盡量減少對透氣性的影響。在 3D 打印砂型過程中,打印參數對砂型的透氣性和強度有著直接影響。打印層厚是一個關鍵參數,較薄的打印層能夠使砂型的結構更加精細,有助于提高砂型的表面質量和尺寸精度,同時也有利于氣體在砂型內部的流動,提高透氣性。品質鑄就成功,服務創造價值——淄博山水科技有限公司。天津3D砂型打印中心傳統砂型鑄造工藝在模具...

-

黑龍江噴射砂型3D打印

黑龍江噴射砂型3D打印尺寸精度是衡量鑄件質量的重要指標之一。在傳統砂型鑄造中,由于模具制造誤差、砂型緊實度不均勻、分型面配合不良以及金屬液澆注過程中的收縮變形等多種因素的影響,鑄件的尺寸精度往往難以保證。對于一些對尺寸精度要求較高的零部件,如航空航天領域的發動機部件、汽車制造中的精密傳動零件等,傳統鑄造工藝生產的鑄件往往需要進行大量的后續機械加工才能滿足精度要求,這不僅增加了生產成本,還可能因加工余量過大導致材料浪費和零件性能下降。選擇我們就是選擇品質與信譽雙重保障——淄博山水科技有限公司。黑龍江噴射砂型3D打印無機粘結劑如硅酸鈉(水玻璃),具有環保、成本低等優點,其粘結的砂型透氣性相對較好,因為水玻璃在固化過程中...

-

江蘇船舶零部件3D砂型數字化打印

江蘇船舶零部件3D砂型數字化打印對于無機粘結劑,如硅酸鈉,通常采用吹二氧化碳(CO?)硬化或有機酯硬化等方式。吹 CO?硬化速度快,但硬化過程中容易出現表面硬化而內部未完全硬化的現象,影響砂型整體強度,且可能導致砂型表面結構致密,透氣性降低。有機酯硬化則相對緩慢,能夠使粘結劑在砂型內部更均勻地固化,有利于提高砂型的整體強度和透氣性。通過合理控制固化時間、溫度、氣體流量等固化工藝參數,能夠優化砂型的性能,實現透氣性和強度的平衡。例如,在吹 CO?硬化過程中,控制 CO?氣體流量為 0.5 - 1m3/min,硬化時間為 30 - 60 秒,可在保證一定強度的同時,盡量減少對透氣性的影響。品質鑄就信任,服務贏得滿意——淄博山水科...

-

河北3D打印砂型多少錢

河北3D打印砂型多少錢傳統砂型鑄造在型砂造型過程中,由于需要制作模具和進行砂型修整,往往會造成大量型砂的浪費。據統計,傳統鑄造工藝的材料利用率通常在 50% - 70% 之間。而 3D 砂型打印采用按需打印的方式,根據砂型的三維模型精確控制材料的使用,未被粘結的砂料可以回收再利用,提高了材料利用率。一般情況下,3D 砂型打印的材料利用率可以達到 90% 以上,甚至更高。傳統砂型鑄造是一個勞動密集型的生產過程,從模具制作、砂型造型、修模到鑄件清理等環節,都需要大量的人工操作。隨著勞動力成本的不斷上升,人工成本在鑄造企業的總成本中所占比例越來越大。同時,人工操作還存在著生產效率低、質量穩定性差等問題。用3D砂型打印,在...

-

3D砂型打印價格

3D砂型打印價格傳統砂型鑄造工藝在模具制造、砂型烘干、金屬熔煉和澆注等環節都需要消耗大量的能源,同時會產生大量的廢氣、廢渣和粉塵等污染物,對環境造成嚴重的污染。例如,在金屬熔煉過程中,需要使用大量的煤炭、天然氣等化石能源,燃燒過程中會排放出二氧化碳、二氧化硫、氮氧化物等有害氣體,對大氣環境造成污染。相比之下,3D 砂型打印技術在能源消耗方面具有明顯優勢。3D 砂型打印機主要消耗電能,且打印過程中的能源消耗相對較低。同時,由于 3D 砂型打印無需進行大規模的模具制造和砂型烘干等環節,減少了這些環節的能源消耗。在污染物排放方面,3D 砂型打印過程中不產生廢氣和廢渣,粉塵排放也相對較少,對環境的影響較小。因此,3D...

-

遼寧3D打印砂型服務

遼寧3D打印砂型服務在傳統砂型鑄造過程中,制作模具是極為關鍵且耗時費力的環節。對于簡單形狀的鑄件,模具制作相對容易;但當鑄件形狀復雜,尤其是具有內部空腔、異形曲面、薄壁結構或精細細節時,模具制造的難度呈幾何倍數增長。例如,對于帶有復雜內部冷卻通道的航空發動機葉片,傳統方法需要通過多個型芯組合來構建內部結構,這不僅要求極高的模具加工精度,而且在型芯裝配過程中極易出現偏差,導致鑄件內部質量難以保證。同時,模具制作過程涉及到機械加工、鉗工修整等多個工序,需要大量的人力投入和較長的制作周期,這無疑增加了生產成本。我們的產品經過嚴格檢測和質量把控,讓您用得放心、安心——淄博山水科技有限公司。遼寧3D打印砂型服務砂粒的形狀也...

-

云南砂型3D打印價格

云南砂型3D打印價格在現代制造業中,許多產品對零部件的結構復雜性提出了極高的要求。以航空航天領域為例,航空發動機作為飛機的部件,其性能的優劣直接決定了飛機的飛行性能和安全性。為了提高發動機的熱效率和推力重量比,發動機葉片的設計越來越復雜,內部通常采用精細的冷卻通道結構,以確保在高溫環境下葉片能夠正常工作。傳統砂型鑄造工藝在制造這類帶有復雜內部冷卻通道的葉片砂型時,面臨著巨大的挑戰。由于冷卻通道形狀復雜且相互交錯,難以通過常規的模具制造方法實現,往往需要采用多個型芯組合的方式來構建內部結構。這不僅增加了模具制造的難度和成本,而且在型芯裝配過程中容易出現偏差,導致冷卻通道的尺寸精度和表面質量難以保證,進而影響發動機葉...

-

上海3D砂型打印

上海3D砂型打印過薄的打印層會增加打印時間和成本,并且在粘結劑用量相同的情況下,由于每層砂粒之間的粘結面積相對較小,可能導致砂型強度降低。相反,較厚的打印層可以縮短打印時間,提高生產效率,同時在一定程度上增加砂粒之間的粘結面積,有利于提度,但過厚的打印層會使砂型結構變得粗糙,孔隙不規則,透氣性下降。因此,需要根據鑄件的復雜程度、尺寸大小以及對透氣性和強度的要求,合理選擇打印層厚。對于結構復雜、對透氣性要求高的砂型,可選擇 0.2 - 0.3mm 的打印層厚;對于形狀簡單、對強度要求較高的砂型,可適當增加打印層厚至 0.4 - 0.5mm。專業鑄就品質保障,信譽贏得市場青睞——淄博山水科技有限公司。上海3D砂型...

-

重慶汽車零部件3D砂型打印

重慶汽車零部件3D砂型打印粘結劑的固化速度是影響 3D 砂型打印效率和成型質量的重要因素。在打印過程中,合適的固化速度能夠保證砂型在逐層打印過程中保持穩定的結構。如果固化速度過慢,新打印的砂層在尚未完全固化時,容易受到后續打印過程的影響,出現變形、坍塌等問題。尤其是在打印高度較高、結構復雜的砂型時,緩慢的固化速度會使砂型的穩定性難以保證,增加了打印失敗的風險。而固化速度過快也會帶來一系列問題。當粘結劑迅速固化時,噴頭噴出的粘結劑可能無法充分滲透到砂粒之間,導致粘結不牢固,砂型強度降低。此外,過快的固化速度還可能在砂型內部產生較大的內應力,在打印完成后,這些內應力會釋放,使砂型出現裂紋,影響成型質量。在實際生產中,為了控...

-

吉林3D砂型打印加工

吉林3D砂型打印加工除了加強筋,還可以在砂型內部設計支撐結構。對于具有復雜內部結構或懸空結構的砂型,支撐結構能夠在打印過程中為這些部位提供臨時支撐,保證打印的順利進行,同時在澆注過程中也能增強砂型的整體強度。在設計支撐結構時,要考慮其對透氣性的影響,盡量采用鏤空、網格狀的支撐結構,減少對氣體流動的阻礙。通過合理布置加強結構,在不過多透氣性的前提下,顯著提高砂型的強度,實現二者的平衡。實現 3D 打印砂型透氣性和強度的平衡是一個復雜的系統工程,需要從材料選擇、工藝參數優化、結構設計創新等多個方面綜合考慮。通過合理選擇砂粒和粘結劑,精細調控打印和固化工藝參數,創新設計砂型的孔隙結構和加強結構,能夠在不同鑄件生產需求下...

-

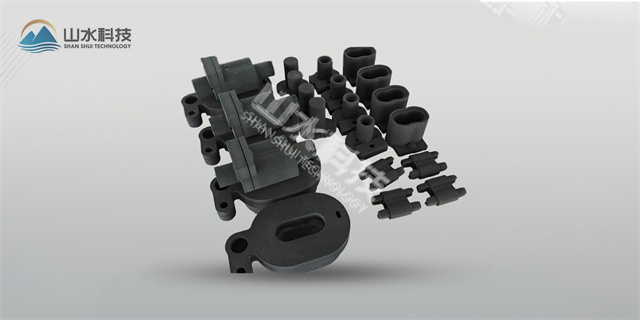

江西泵閥零部件3D砂型數字化打印

江西泵閥零部件3D砂型數字化打印與傳統砂型鑄造相比,3D 砂型打印技術在原理上具有性的突破,其優勢。一方面,3D 砂型打印無需制作模具,直接依據數字模型進行砂型制造,這從根本上避免了模具制作過程中的復雜工序和高昂成本,極大地縮短了產品開發周期。對于小批量、定制化的鑄件生產,這種優勢尤為突出。例如,在汽車零部件的試制階段,采用 3D 砂型打印技術,能夠在短時間內根據設計變更快速打印出新的砂型,實現產品的快速迭代,而無需像傳統鑄造那樣等待漫長的模具制作周期。3D砂型打印,開啟鑄造創新之門,塑造發展新優勢——淄博山水科技有限公司。江西泵閥零部件3D砂型數字化打印無機粘結劑如硅酸鈉(水玻璃),具有環保、成本低等優點,其粘結的砂型透氣...

-

陜西3D砂型打印機

陜西3D砂型打印機發動機缸體作為汽車發動機的關鍵部件,其結構同樣十分復雜,內部包含多個相互連通的氣缸、冷卻水套、潤滑油道等結構。傳統鑄造工藝制造發動機缸體砂型時,通常需要將多個砂芯進行組裝,這不僅增加了砂型制造的難度和成本,而且容易出現砂芯錯位、縫隙等問題,影響缸體的尺寸精度和內部質量。此外,傳統工藝在設計變更時,需要重新制作模具和砂芯,周期長、成本高,難以滿足快速迭代的市場需求。3D 打印砂型技術為發動機缸體的生產帶來了全新的解決方案。利用 3D 打印技術,可以將發動機缸體的復雜結構進行一體化設計和打印,無需進行繁瑣的砂芯組裝。通過優化設計,還可以將原本分散的冷卻水套、潤滑油道等結構進行集成化設計,減少砂型的...

-

西藏硅砂3D打印

西藏硅砂3D打印無機粘結劑如硅酸鈉(水玻璃),具有環保、成本低等優點,其粘結的砂型透氣性相對較好,因為水玻璃在固化過程中形成的凝膠結構不會完全堵塞砂粒間的孔隙,為氣體排出保留了通道。然而,水玻璃粘結劑的粘結強度相對較低,難以滿足一些對強度要求較高的鑄件生產需求。為了平衡透氣性和強度,可采用復合粘結劑,將有機粘結劑和無機粘結劑按一定比例混合使用。例如,在水玻璃中添加適量的酚醛樹脂,既能利用水玻璃良好的透氣性,又能借助酚醛樹脂提高砂型的強度,通過調整二者的比例,實現透氣性和強度的比較好平衡。3D砂型打印,環保工藝,為綠色鑄造貢獻力量——淄博山水科技有限公司。西藏硅砂3D打印發氣量是指粘結劑在高溫下分解產生氣體的量...

-

廣東硅砂3D打印設備

廣東硅砂3D打印設備3D 砂型打印技術在復雜結構成型方面展現出了無可比擬的優勢。通過數字化建模和逐層打印的方式,3D 砂型打印機能夠輕松地將設計圖紙中的復雜結構轉化為實際的砂型。對于航空發動機葉片內部的冷卻通道,3D 砂型打印可以一次性精確地打印出完整的結構,無需進行型芯的組合和裝配,從而避免了因裝配誤差帶來的質量問題。而且,打印過程中可以根據設計要求對冷卻通道的尺寸、形狀和分布進行靈活調整,實現優化設計,進一步提高葉片的冷卻效率和性能。品質鑄就輝煌,信譽贏得未來——淄博山水科技有限公司。廣東硅砂3D打印設備尺寸精度是衡量鑄件質量的重要指標之一。在傳統砂型鑄造中,由于模具制造誤差、砂型緊實度不均勻、分型面配合不良...

-

噴墨砂型3D打印多少錢

噴墨砂型3D打印多少錢在 3D 砂型打印技術蓬勃發展的當下,砂型的成型質量直接關系到終鑄件的性能與精度。而粘結劑作為 3D 砂型打印過程中至關重要的材料,其選擇對砂型的成型質量有著決定性作用。不同類型的粘結劑具有各異的物理化學性質,這些性質會在砂型打印的各個環節,從打印過程中的鋪粉與粘結,到后續的固化成型,都產生影響。深入探究粘結劑選擇與成型質量之間的內在聯系,不僅有助于優化 3D 砂型打印工藝,還能為提升鑄件質量、拓展 3D 砂型打印技術的應用邊界提供理論支持與實踐指導。3D砂型打印,環保節能,讓砂型制造與環境和諧共生——淄博山水科技有限公司。噴墨砂型3D打印多少錢在汽車制造領域,隨著新能源汽車的快速發展,對電池...

-

廣東3D砂型打印設備

廣東3D砂型打印設備砂粒的表面粗糙度也會影響砂型的性能。表面粗糙的砂粒比表面積大,能夠為粘結劑提供更多的附著點,增強粘結效果,提高砂型強度。但粗糙的表面會使砂粒之間的孔隙更加不規則,在一定程度上阻礙氣體的流動,降低透氣性。所以,在選擇砂粒時,要在表面粗糙度與透氣性、強度之間尋求平衡,可通過對砂粒進行適當的表面處理,如打磨、拋光等,來優化砂型的性能。粘結劑是連接砂粒、賦予砂型強度的關鍵材料,其種類、用量和特性對砂型透氣性和強度的平衡起著決定性作用。不同類型的粘結劑在粘結機理和性能上存在差異。有機粘結劑如環氧樹脂、酚醛樹脂等,粘結強度較高,能夠在砂粒之間形成牢固的粘結橋,有效提高砂型強度。但這類粘結劑在固化過程中會填...